Kiến thức

Scrubber là gì? Hệ thống xử lý khí thải công nghiệp hiệu quả

Scrubber là tháp rửa khí loại bỏ 90-99% chất ô nhiễm từ khí thải công nghiệp. Tìm hiểu nguyên lý, phân loại và ứng dụng.

Scrubber là gì và tại sao nó trở thành giải pháp không thể thiếu trong xử lý khí thải công nghiệp hiện đại? Với sự phát triển mạnh mẽ của công nghiệp tại Việt Nam, vấn đề ô nhiễm không khí ngày càng trở nên nghiêm trọng, đặc biệt trong các khu công nghiệp lớn như Đồng Nai, Bình Dương, và Hải Phòng. Theo báo cáo của Bộ Tài nguyên và Môi trường năm 2024, có tới 85% các nhà máy công nghiệp tại Việt Nam cần trang bị hệ thống xử lý khí thải để đáp ứng các quy chuẩn môi trường ngày càng chặt chẽ.

Áp lực từ các quy định môi trường như QCVN 19:2009/BTNMT về khí thải công nghiệp và Nghị định 08/2022/NĐ-CP về xử phạt vi phạm hành chính trong lĩnh vực bảo vệ môi trường đã thúc đẩy các doanh nghiệp tìm kiếm giải pháp xử lý khí thải hiệu quả. Trong bối cảnh đó, công nghệ scrubber nổi lên như một trong những giải pháp được ưa chuộng nhất.

Theo các chuyên gia môi trường hàng đầu và tiêu chuẩn của Cơ quan Bảo vệ Môi trường Mỹ (EPA) cùng Liên minh Châu Âu (EU), công nghệ scrubber đã được chứng minh hiệu quả trong việc xử lý đa dạng các loại khí thải công nghiệp với mức độ an toàn và tin cậy cao.

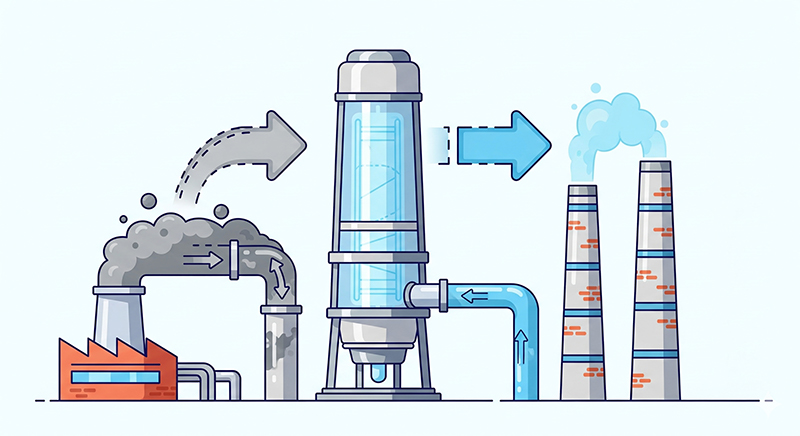

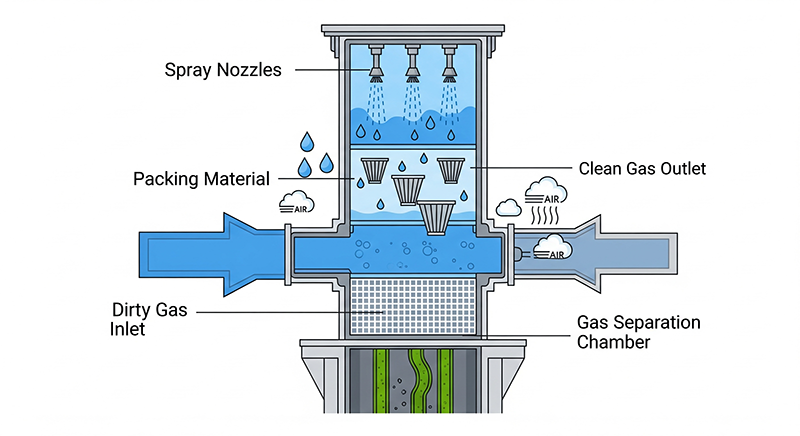

CÂU TRẢ LỜI TRỰC TIẾP: Scrubber (còn gọi là tháp rửa khí) là thiết bị kiểm soát ô nhiễm không khí sử dụng chất lỏng (thường là nước hoặc dung dịch hóa học) để loại bỏ các chất độc hại, bụi mịn và khí ô nhiễm từ dòng khí thải công nghiệp trước khi thải ra môi trường.

Bài viết này sẽ đi sâu phân tích định nghĩa chi tiết, các loại scrubber phổ biến, nguyên lý hoạt động, cấu tạo kỹ thuật, ứng dụng thực tế trong các ngành công nghiệp tại Việt Nam, và hướng dẫn lựa chọn hệ thống phù hợp cho từng nhu cầu cụ thể.

Định nghĩa và tổng quan về Scrubber

Scrubber là gì? – Khái niệm cơ bản

Scrubber theo định nghĩa chính thức của Cơ quan Bảo vệ Môi trường Mỹ (EPA) là một thiết bị kiểm soát ô nhiễm không khí, được thiết kế để loại bỏ các chất ô nhiễm từ dòng khí thải bằng cách sử dụng chất lỏng làm môi trường hấp thụ.

Cơ chế hoạt động cơ bản của tháp xử lý khí thải dựa trên nguyên lý tiếp xúc giữa pha khí (khí thải) và pha lỏng (dung dịch rửa), tạo điều kiện để các chất ô nhiễm chuyển từ pha khí sang pha lỏng thông qua các quá trình hấp thụ vật lý và phản ứng hóa học.

Mục đích chính của scrubber là loại bỏ hiệu quả các loại chất ô nhiễm như bụi mịn (PM2.5, PM10), các khí acid (SO₂, HCl, HF), khí kiềm (NH₃), hợp chất hữu cơ bay hơi, và các kim loại nặng dưới dạng hơi.

Trong ngành công nghiệp Việt Nam, scrubber còn được gọi với nhiều tên khác nhau như tháp rửa khí, máy lọc không khí công nghiệp, hay hệ thống làm sạch khí thải ướt.

Lịch sử phát triển và ứng dụng

Công nghệ scrubber xuất hiện lần đầu vào thế kỷ 19 trong ngành công nghiệp luyện kim, khi các kỹ sư nhận thấy rằng việc cho khí thải đi qua nước có thể loại bỏ đáng kể các chất độc hại. Những hệ thống scrubber đầu tiên còn rất đơn giản, chỉ là các tháp đá với nước chảy từ trên xuống.

Phát triển mạnh mẽ trong thế kỷ 20 khi các quy định về môi trường trở nên nghiêm ngặt hơn, đặc biệt sau Đạo luật Không khí Sạch của Mỹ năm 1970. Điều này thúc đẩy nghiên cứu và cải tiến công nghệ scrubber với hiệu suất xử lý cao hơn và khả năng xử lý đa dạng các loại khí thải.

Hiện tại, công nghệ scrubber đã phát triển với các vật liệu chống ăn mòn tiên tiến như polypropylene (PP), polyvinyl chloride (PVC), và nhựa gia cường sợi thủy tinh, cho phép xử lý các môi trường khắc nghiệt với hiệu suất lên đến 99% cho một số loại chất ô nhiễm.

Tương lai của công nghệ scrubber hướng tới việc tích hợp công nghệ thông tin, trí tuệ nhân tạo để tối ưu hóa hiệu suất vận hành, giảm tiêu thụ năng lượng và hóa chất, đồng thời tăng cường khả năng tự động hóa và điều khiển từ xa.

Vai trò trong bảo vệ môi trường

Tuân thủ pháp luật là vai trò quan trọng hàng đầu của scrubber trong việc giúp các doanh nghiệp Việt Nam đáp ứng các quy chuẩn như QCVN 19:2009/BTNMT về khí thải công nghiệp, QCVN 20:2009 về khí thải nhà máy nhiệt điện, và Nghị định 08/2022/NĐ-CP về xử phạt vi phạm hành chính môi trường với mức phạt có thể lên đến hàng tỷ đồng.

Bảo vệ sức khỏe cộng đồng thông qua việc giảm thiểu đáng kể các bệnh hô hấp, ung thư phổi, và các vấn đề sức khỏe khác liên quan đến ô nhiễm không khí. Theo Tổ chức Y tế Thế giới (WHO), ô nhiễm không khí là nguyên nhân gây ra 7 triệu ca tử vong sớm mỗi năm trên toàn cầu.

Trách nhiệm xã hội doanh nghiệp ngày càng được chú trọng, đặc biệt trong bối cảnh các tiêu chuẩn môi trường, xã hội và quản trị trở thành yêu cầu bắt buộc của các nhà đầu tư quốc tế khi đánh giá dự án tại Việt Nam.

Đóng góp vào kinh tế xanh và phát triển bền vững, giúp Việt Nam thực hiện cam kết trung hòa carbon vào năm 2050 và các mục tiêu phát triển bền vững của Liên Hợp Quốc, đặc biệt là mục tiêu số 3 (sức khỏe và phúc lợi) và mục tiêu số 13 (hành động chống biến đổi khí hậu).

Phân loại Scrubber theo công nghệ

Tháp rửa khí ướt (Wet Scrubber)

Nguyên lý hoạt động của tháp rửa khí ướt dựa trên việc sử dụng nước hoặc các dung dịch hóa học (như NaOH, Ca(OH)₂, hoặc các chất hấp thụ đặc biệt) để rửa trực tiếp dòng khí thải. Quá trình này tạo ra sự tiếp xúc tối đa giữa pha khí và pha lỏng, cho phép chất ô nhiễm hòa tan hoặc phản ứng hóa học với dung dịch rửa.

Các loại phổ biến bao gồm tháp chứa đệm với hiệu suất cao nhất, tháp phun đơn giản và dễ bảo trì, tháp venturi có khả năng xử lý bụi mịn tốt nhất nhưng tiêu thụ năng lượng cao, và tháp đĩa phù hợp với lưu lượng khí lớn.

Ưu điểm nổi bật là hiệu suất xử lý cực cao (90-99% đối với hầu hết các chất ô nhiễm), khả năng xử lý đồng thời nhiều loại khí thải khác nhau trong cùng một hệ thống, có thể xử lý khí thải ở nhiệt độ cao (lên đến 200-300°C), và độ tin cậy cao với tuổi thọ thiết bị lên đến 20-25 năm.

Nhược điểm cần lưu ý bao gồm tiêu thụ nước nhiều (50-200 khối/ngày tùy quy mô), tạo ra nước thải cần xử lý thêm, tiêu thụ năng lượng cao cho hệ thống bơm và quạt, và chi phí vận hành hóa chất có thể chiếm 30-40% tổng chi phí vận hành.

Ứng dụng chính trong xử lý khí acid như SO₂ từ nhà máy nhiệt điện, HCl từ công nghiệp hóa chất, bụi mịn từ xi măng và luyện kim, NOx từ động cơ diesel, và ammonia từ nhà máy phân bón.

Tháp rửa khí khôn (Dry Scrubber)

Nguyên lý làm việc của tháp rửa khí khôn sử dụng các chất hấp thụ rắn hoặc bán khô như vôi, natri bicarbonate, hoặc than hoạt tính để hấp thụ các chất ô nhiễm từ dòng khí thải mà không sử dụng nước trong quá trình chính.

Công nghệ chính bao gồm tháp phun khôn trong đó dung dịch kiềm được phun vào khí thải nóng và bay hơi ngay lập tức, và phương pháp phun chất hấp thụ khôn trong đó chất hấp thụ dạng bột được thổi trực tiếp vào dòng khí thải.

Ưu điểm đáng kể là không tạo ra nước thải cần xử lý, vận hành đơn giản hơn với ít thiết bị phụ trợ, chi phí đầu tư ban đầu thấp hơn 20-30% so với tháp rửa khí ướt, và phù hợp với các khu vực khan hiếm nước hoặc khí hậu lạnh.

Nhược điểm chính là hiệu suất xử lý thấp hơn tháp rửa khí ướt (thường chỉ 70-85%), chi phí chất hấp thụ cao và liên tục, tạo ra chất thải rắn cần xử lý, và không phù hợp với khí thải có độ ẩm cao hoặc chứa nhiều bụi.

Ứng dụng phù hợp cho xử lý SO₂ trong các lò đốt rác với công suất nhỏ và trung bình, HCl và HF từ các quy trình gia công kim loại, và một số hợp chất hữu cơ bay hơi có tính chất đặc biệt trong ngành dược phẩm và thực phẩm.

Tháp rửa khí bán khôn (Semi-Dry Scrubber)

Nguyên lý kết hợp của tháp rửa khí bán khôn tận dụng ưu điểm của cả hai công nghệ ướt và khôn, trong đó dung dịch hấp thụ được phun vào dòng khí thải nhưng được thiết kế để bay hơi hoàn toàn trước khi rời khỏi thiết bị, tạo ra sản phẩm khôn.

Công nghệ tiêu biểu bao gồm tháp phun khôn hấp thụ được sử dụng rộng rãi trong nhà máy nhiệt điện, và tháp rửa khí tuần hoàn chất lỏng cho các ứng dụng công nghiệp đặc biệt với hiệu suất cao hơn.

Đặc điểm độc đáo là dung dịch kiềm (thường là huyền phù vôi) được phun thành các giọt rất mịn vào dòng khí thải nóng, tạo ra sự tiếp xúc tối đa và bay hơi nhanh chóng, để lại các sản phẩm phản ứng dưới dạng bột khôn.

Ưu điểm cân bằng gồm ít tạo nước thải hơn tháp rửa khí ướt, hiệu suất khá tốt (80-95% tùy ứng dụng), linh hoạt trong vận hành với khả năng điều chỉnh tỷ lệ lỏng-khí, và phù hợp với nhiều điều kiện khí hậu khác nhau.

Ứng dụng thực tế chủ yếu trong các nhà máy nhiệt điện đốt than với công suất trung bình và lớn, các lò đốt rác công nghiệp, nhà máy xi măng có yêu cầu xử lý SO₂ và khí acid, và một số ngành công nghiệp hóa chất đặc biệt.

Cấu tạo chi tiết của hệ thống Scrubber

Tháp chính (Tower/Column)

Thiết kế cấu trúc của tháp scrubber thường có dạng hình trụ đứng để tận dụng lực trọng trường và tạo thời gian tiếp xúc tối ưu, hoặc hình nằm ngang cho các ứng dụng hạn chế về chiều cao. Thiết kế này phải đảm bảo phân bố đều dòng khí và dung dịch rửa.

Vật liệu chế tạo được lựa chọn dựa trên tính chất của khí thải cần xử lý, bao gồm polypropylene (PP) cho môi trường acid nhẹ và nhiệt độ thấp, polyvinyl chloride (PVC) cho acid mạnh hơn, PP gia cường sợi thủy tinh cho ứng dụng có áp lực và nhiệt độ cao, và inox 304/316L cho môi trường cực kỳ khắc nghiệt.

Kích thước thiết kế phụ thuộc vào lưu lượng khí thải cần xử lý: đường kính từ 0.5m cho các ứng dụng nhỏ đến 10m cho nhà máy điện lớn, chiều cao từ 3m cho scrubber đơn giản đến 30m cho các hệ thống phức tạp với nhiều tầng xử lý.

Cấu trúc nội bộ gồm đáy tháp có bộ phận phân phối khí đều, thân tháp chứa các tầng đệm hoặc đĩa tiếp xúc, đỉnh tháp có bộ tách giọt để tách giọt, và các cửa kiểm tra được đặt ở các vị trí thuận tiện cho bảo trì.

Lớp đệm đóng vai trò tăng diện tích tiếp xúc giữa khí và lỏng, có thể là đệm nhựa (nhẹ, chống ăn mòn), đệm ceramic (chịu nhiệt cao), hoặc đệm kim loại (hiệu suất cao nhưng đắt tiền).

Hệ thống phun (Spray System)

Bơm tuần hoàn là tim của hệ thống, thường là loại ly tâm có khả năng chống ăn mòn cao, lưu lượng lớn (50-5000 khối/giờ tùy quy mô), và đầu hút được thiết kế để tránh hiện tượng tạo bọt khí. MTV Plastic chuyên cung cấp các loại bơm chất lượng cao cho hệ thống scrubber.

Béc phun được thiết kế để tạo ra hình dạng phun tối ưu: béc phun hình nón rỗng tạo giọt mịn và phân bố đều, béc phun hình nón đặc cho lưu lượng lớn, béc phun xoắn chống tắc nghẽn tốt, và béc phun khí nén cho các ứng dụng đặc biệt cần giọt rất mịn.

Đường ống phân phối được làm từ cùng vật liệu với tháp chính, có hệ thống van điều chỉnh lưu lượng từng khu vực, đồng hồ đo áp suất để giám sát, và van xả để phục vụ bảo trì. Thiết kế phải đảm bảo tổn thất áp suất thấp và phân phối đều.

Phân phối dung dịch được tính toán để đảm bảo phủ đều toàn bộ tiết diện tháp với tỷ lệ lỏng-khí phù hợp (thường 0.5-10 lít/khối tùy ứng dụng), tạo điều kiện tiếp xúc tối ưu giữa khí thải và dung dịch rửa.

Hệ thống kiểm soát bao gồm đồng hồ đo lưu lượng để đo lưu lượng thực tế, cảm biến áp suất để giám sát áp suất hệ thống, và van điều khiển tự động để điều chỉnh lưu lượng theo tín hiệu từ hệ thống điều khiển trung tâm.

Bộ phận phụ trợ quan trọng

Bồn chứa dung dịch gồm bồn tuần hoàn chính chứa dung dịch rửa đã qua sử dụng, bồn chứa chất trung hòa như NaOH hoặc vôi, và bồn nước bổ sung để bù đắp nước mất do bay hơi.

Bộ tách giọt được đặt ở đỉnh tháp để ngăn chặn sự cuốn theo của dung dịch rửa ra khỏi hệ thống, thường làm từ polypropylene dạng lưới hoặc kiểu chevron với hiệu suất tách giọt >99% và tổn thất áp suất thấp.

Hệ thống quạt hút tạo áp suất âm cần thiết để hút khí thải qua scrubber, thường là loại ly tâm làm từ vật liệu chống ăn mòn, có khả năng điều chỉnh lưu lượng bằng biến tần để tối ưu năng lượng.

Hệ thống điều khiển tự động giám sát và điều khiển các thông số như độ pH của dung dịch rửa (6-9 tùy ứng dụng), nhiệt độ khí thải đầu vào và đầu ra, chênh lệch áp suất qua tháp, và mức chất lỏng trong các bồn chứa.

Hệ thống xử lý nước thải bao gồm bồn trung hòa để trung hòa độ pH, bồn lắng cho quá trình lắng đọng, máy ép bùn để tách bùn, và bồn nước trong để tái sử dụng nước sau xử lý, giúp giảm thiểu tác động môi trường và tiết kiệm chi phí.

Tìm hiểu thêm về các sản phẩm xử lý môi trường chuyên dụng khác của MTV Plastic.

Nguyên lý hoạt động của Scrubber

Quá trình hấp thụ khí-lỏng

Chuyển khối là nguyên lý cơ bản nhất của scrubber, trong đó các chất ô nhiễm chuyển từ pha khí sang pha lỏng thông qua bề mặt tiếp xúc. Tốc độ chuyển khối phụ thuộc vào lực đẩy là độ chênh lệch nồng độ giữa hai pha và diện tích tiếp xúc.

Hệ số Henry đóng vai trò quan trọng trong việc xác định khả năng hòa tan của từng chất khí vào dung dịch. Các khí có hệ số Henry thấp như NH₃, SO₂ dễ hòa tan và được xử lý hiệu quả bởi hệ thống scrubber, trong khi các khí có hệ số cao như CO₂, H₂S cần điều kiện đặc biệt.

Yếu tố ảnh hưởng đến hiệu suất bao gồm nhiệt độ (nhiệt độ thấp tăng độ hòa tan), áp suất (áp suất cao tăng lực đẩy), thời gian tiếp xúc (thời gian lưu càng dài hiệu suất càng cao), và độ xáo trộn (độ xáo trộn tăng hệ số chuyển khối).

Diện tích tiếp xúc khí-lỏng càng lớn thì hiệu suất xử lý càng cao, đạt được thông qua vật liệu đệm, hệ thống phun tạo giọt mịn, hoặc cột sủi bọt. Tối ưu hóa yếu tố này là chìa khóa thiết kế scrubber hiệu quả.

Thời gian lưu khí trong tháp phải đủ dài để quá trình chuyển khối diễn ra hoàn toàn, thường từ 3-10 giây tùy loại chất ô nhiễm và yêu cầu hiệu suất. Thiết kế chiều cao tháp và vận tốc khí phải cân bằng giữa hiệu suất và chi phí.

Phản ứng hóa học trong Scrubber

Phản ứng acid-base là loại phổ biến nhất, trong đó các khí acid như SO₂, HCl, HF được trung hòa bởi dung dịch kiềm. Ví dụ: SO₂ + Ca(OH)₂ → CaSO₃ + H₂O. Tốc độ phản ứng và hằng số cân bằng quyết định hiệu suất xử lý.

Phản ứng oxy hóa-khử được sử dụng để xử lý H₂S (H₂S + NaClO → S + NaCl + H₂O) hoặc khử NOx bằng các chất khử đặc biệt. Những phản ứng này thường cần chất xúc tác hoặc điều kiện đặc biệt về độ pH và nhiệt độ.

Tạo phức với kim loại nặng sử dụng các phối tử đặc biệt để loại bỏ thủy ngân, chì, cadmium dưới dạng hơi. Các chất tạo phức như EDTA hoặc các hóa chất chuyên dụng tạo ra các phức bền vững dễ tách khỏi dung dịch.

Phản ứng kết tủa chuyển các chất ô nhiễm từ dạng hòa tan thành dạng rắn dễ tách ra, ví dụ như kết tủa kim loại nặng dưới dạng hydroxide hoặc sulfide ở độ pH thích hợp.

Phản ứng xúc tác sử dụng enzyme hoặc chất xúc tác kim loại để tăng tốc độ phản ứng và cải thiện hiệu suất xử lý, đặc biệt hữu ích cho các chất khó xử lý như một số hợp chất hữu cơ bay hơi hoặc NOx.

Hiệu quả xử lý và tối ưu hóa

Hiệu suất loại bỏ của scrubber dao động từ 85% đối với các chất khó xử lý đến 99% đối với các khí acid tan tốt, tùy thuộc vào thiết kế hệ thống và điều kiện vận hành. Hiệu suất này được đánh giá theo công thức η = (Cin – Cout)/Cin × 100%.

Yếu tố tối ưu hóa quan trọng nhất bao gồm tỷ lệ lỏng-khí thường trong khoảng 0.5-10 lít/khối, chiều cao lớp đệm hoặc số tầng lý thuyết, độ pH của dung dịch rửa (6-12 tùy ứng dụng), và kiểm soát nhiệt độ để tối ưu độ hòa tan.

Giám sát hiệu suất được thực hiện liên tục thông qua các thiết bị phân tích trực tuyến đo nồng độ khí thải đầu vào và đầu ra, đồng hồ đo pH, đồng hồ đo lưu lượng, và chỉ thị áp suất. Dữ liệu này được sử dụng để điều chỉnh vận hành theo thời gian thực.

Bảo trì và tối ưu hóa bao gồm vệ sinh định kỳ để loại bỏ cặn bẩn, thay thế vật liệu đệm khi bị tắc nghẽn, hiệu chuẩn các thiết bị đo, và điều chỉnh các thông số vận hành để duy trì hiệu suất tối ưu.

Xử lý sự cố các vấn đề thường gặp như giảm hiệu suất do tắc nghẽn, ăn mòn vật liệu, tắc nghẽn béc phun, hoặc mất cân bằng trong việc định lượng hóa chất đều có quy trình chuẩn để xử lý nhanh chóng và hiệu quả.

Ứng dụng Scrubber trong các ngành công nghiệp

Ngành hóa chất và dầu khí

Trong ngành hóa chất và dầu khí, các loại khí thải điển hình cần xử lý bao gồm HCl và HF từ quá trình alkyl hóa và cracking, SO₂ từ đốt nhiên liệu có sulfur, NOx từ các quá trình đốt cháy nhiệt độ cao, hợp chất hữu cơ bay hơi từ bể chứa và đơn vị chế biến, và H₂S từ quá trình khử sulfur.

Quy trình sản xuất điển hình như sản xuất acid sulfuric, sản xuất polymer, sản xuất phân bón, và lọc dầu đều tạo ra lượng lớn khí thải độc hại cần xử lý bằng hệ thống scrubber. Mỗi quy trình có đặc thù riêng về loại và nồng độ chất ô nhiễm.

Yêu cầu đặc biệt trong ngành này bao gồm khả năng chống ăn mòn cực cao do tiếp xúc với acid đậm đặc, thiết kế chống cháy nổ để tránh nguy cơ cháy nổ từ hợp chất hữu cơ bay hơi, và khả năng xử lý dòng khí phức tạp với các chất ô nhiễm khác nhau đồng thời.

Nghiên cứu tình huống thành công tại Việt Nam bao gồm Lọc dầu Dung Quất với hệ thống khử sulfur khí thải công suất 6.5 triệu tấn/năm, và Formosa Hà Tĩnh với hệ thống scrubber xử lý 200,000 khối/giờ khí thải từ khu liên hợp thép.

Tiêu chuẩn tuân thủ áp dụng bao gồm TCVN 5939:2005 về khí thải công nghiệp hóa chất, tiêu chuẩn ASTM cho vật liệu và phương pháp thử nghiệm, và tiêu chuẩn API cho các ứng dụng lọc dầu, đảm bảo an toàn và hiệu quả vận hành.

Ngành luyện kim và gia công kim loại

Khí thải đặc trưng từ ngành luyện kim bao gồm hơi kim loại (kẽm, chì, đồng oxide), sương acid từ các hoạt động tẩy rửa, hạt bụi từ quá trình nấu chảy và đúc, và các khí độc từ chế biến quặng như hợp chất arsenic và thủy ngân.

Công nghệ ứng dụng scrubber trong mạ điện để xử lý sương acid từ các bể mạ, cơ sở gia công CNC để loại bỏ sương dầu và hạt kim loại, và hoạt động cắt laser để xử lý khói từ việc cắt kim loại với tốc độ cao.

Thách thức kỹ thuật đặc biệt là xử lý kim loại nặng dưới dạng hạt mịn có thể vượt qua scrubber thông thường, nhiệt độ cao của khí thải từ lò nấu chảy (800-1200°C), và bụi mịn có tính mài mòn cao gây hao mòn thiết bị.

Giải pháp được phát triển bao gồm hệ thống scrubber nhiều tầng với làm lạnh trước, vật liệu đệm chuyên dụng chống mài mòn, và hệ thống xử lý nước tiên tiến để thu hồi và tái chế kim loại có giá trị từ nước thải scrubber.

Lợi ích môi trường đáng kể là giảm thiểu tiếp xúc của công nhân với các chất độc hại, ngăn chặn ô nhiễm kim loại nặng của đất và nước ngầm xung quanh, và tuân thủ các tiêu chuẩn sức khỏe nghề nghiệp ngày càng nghiêm ngặt.

Ngành năng lượng và điện lực

Sản xuất điện nhiệt sử dụng scrubber chủ yếu để xử lý khí thải từ đốt than, dầu, và khí tự nhiên, với các chất ô nhiễm chính là SO₂ (0.1-3%), NOx (200-800 mg/khối), hạt bụi, và kim loại vi lượng như thủy ngân.

Cơ sở đốt rác để sản xuất năng lượng đòi hỏi hệ thống scrubber phức tạp để xử lý khí thải từ đốt rác sinh hoạt và công nghiệp, bao gồm dioxin, furan, kim loại nặng, và khí acid với nồng độ cao và thành phần thay đổi liên tục.

Nhà máy điện sinh khối sử dụng scrubber để xử lý khí thải từ đốt sinh khối như trấu, dăm gỗ, và phế phẩm nông nghiệp, với thách thức chính là kim loại kiềm (K, Na) gây tắc nghẽn và ăn mòn nghiêm trọng.

Chất ô nhiễm chính cần xử lý bao gồm SO₂ với nồng độ 500-3000 mg/khối, NOx 200-800 mg/khối, hạt bụi

Ứng dụng công nghệ chính là khử sulfur khí thải sử dụng huyền phù đá vôi hoặc vôi, khử NOx chọn lọc không xúc tác/có xúc tác cho việc loại bỏ NOx, và hệ thống kiểm soát đa chất ô nhiễm xử lý đồng thời nhiều chất ô nhiễm.

Tuân thủ quy định với QCVN 22:2009/BTNMT về khí thải nhà máy nhiệt điện quy định SO₂

Khám phá các giải pháp bồn bể chuyên dụng cho hệ thống xử lý môi trường.

Lựa chọn và thiết kế Scrubber

Yếu tố cần xem xét khi lựa chọn

Đặc tính khí thải là yếu tố quyết định đầu tiên, bao gồm lưu lượng (từ 1,000-100,000 khối/giờ), nhiệt độ vận hành (50-400°C), thành phần khí (loại và nồng độ chất ô nhiễm), và nồng độ đầu vào của từng chất ô nhiễm. Dữ liệu này quyết định kích thước và loại scrubber.

Yêu cầu xử lý được xác định bởi giới hạn phát thải theo quy định của địa phương và quốc tế, hiệu suất loại bỏ yêu cầu (thường 90-99%), và mục tiêu nồng độ đầu ra. Ví dụ, QCVN 19:2009 quy định SO₂

Điều kiện vận hành bao gồm hạn chế không gian lắp đặt, tiện ích có sẵn (điện, nước, hơi nước, khí nén), khả năng tiếp cận để bảo trì, và tích hợp với hệ thống hiện có. Những yếu tố này ảnh hưởng đến bố trí và chi tiết thiết kế.

Kinh tế dự án phải cân nhắc chi phí đầu tư (50,000-5,000,000 USD tùy quy mô), chi phí vận hành hàng năm (20-30% chi phí đầu tư), thời gian hoàn vốn (thường 3-7 năm), và tổng chi phí sở hữu trong 20 năm tuổi thọ của thiết bị.

Quy định pháp lý địa phương như yêu cầu đánh giá tác động môi trường, giấy phép xây dựng, giấy phép vận hành, và quy định tương lai có thể ảnh hưởng đến thiết kế và cần được dự đoán từ giai đoạn thiết kế khái niệm.

Quy trình thiết kế chuyên nghiệp

Thiết kế quy trình bắt đầu với tính toán cân bằng vật chất và cân bằng nhiệt để xác định tiêu thụ tiện ích và hóa chất. Cân bằng vật chất xác định lưu lượng các dòng khí, lỏng, và rắn, trong khi cân bằng nhiệt tính toán yêu cầu làm lạnh/gia nhiệt.

Lựa chọn thiết bị dựa trên yêu cầu quy trình để chọn đường kính và chiều cao tháp, loại và thể tích đệm, công suất bơm và vật liệu, hệ thống thiết bị đo và điều khiển, và thiết bị phụ trợ như bồn, bộ trao đổi nhiệt.

Lựa chọn vật liệu quan trọng để đảm bảo khả năng chống ăn mòn và tuổi thọ, với các lựa chọn từ PP/PVC cho điều kiện nhẹ đến hợp kim đặc biệt như Hastelloy cho môi trường khắc nghiệt. Phân tích chi phí-lợi ích cần được thực hiện cẩn thận.

Phát triển sơ đồ công nghệ và thiết bị hiển thị dòng quy trình hoàn chỉnh, triết lý điều khiển, hệ thống an toàn, và quy trình vận hành. Tài liệu này là nền tảng cho kỹ thuật chi tiết và xây dựng.

Mô hình hóa 3D và bố trí sử dụng phần mềm như PDMS hoặc AutoCAD Plant 3D để tối ưu hóa việc sử dụng không gian, khả năng tiếp cận để bảo trì, định tuyến đường ống, và yêu cầu hỗ trợ kết cấu. Phát hiện xung đột và đánh giá khả năng thi công là thiết yếu.

Chạy thử và vận hành hiệu quả

Hoạt động trước chạy thử bao gồm thử nghiệm rò rỉ toàn diện của tất cả các ranh giới áp suất, hiệu chuẩn thiết bị đo và thiết bị phân tích, đào tạo toàn diện cho vận hành viên và nhân viên bảo trì, và phát triển quy trình vận hành và ứng phó khẩn cấp.

Thử nghiệm hiệu suất theo tiêu chuẩn quốc tế như EPA Method 5 cho hạt bụi, Method 6 cho SO₂, và Method 7 cho NOx để xác minh các giá trị đảm bảo. Thời gian thử nghiệm thường 30-90 ngày với giám sát liên tục và ghi chép dữ liệu.

Tối ưu hóa vận hành thông qua điều chỉnh thông số để đạt được hiệu suất mục tiêu với chi phí vận hành tối thiểu, chương trình cải thiện hiệu suất, và tích hợp với hệ thống tối ưu hóa toàn nhà máy để tối đa hóa hiệu suất tổng thể của nhà máy.

Lập kế hoạch bảo trì bao gồm bảo trì phòng ngừa (kiểm tra hàng tuần, hiệu chuẩn hàng tháng), bảo trì dự đoán (phân tích rung động, chụp ảnh nhiệt), và quy trình bảo trì sửa chữa. Kho dự trữ phụ tùng và hợp đồng bảo trì cũng cần được thiết lập.

Hướng dẫn xử lý sự cố cần bao gồm các vấn đề thường gặp như suy giảm hiệu suất, hỏng hóc thiết bị, rối loạn quy trình, và tình huống khẩn cấp với quy trình từng bước rõ ràng, thông tin liên hệ, và ma trận leo thang cho các mức độ nghiêm trọng khác nhau.

Ưu nhược điểm và so sánh công nghệ

Ưu điểm nổi bật của Scrubber

Hiệu suất xử lý cao từ 90-99% đối với hầu hết các chất ô nhiễm là ưu điểm lớn nhất của công nghệ scrubber, đặc biệt xuất sắc với các khí acid, ammonia, và hạt bụi mịn. Hiệu suất này được duy trì ổn định trong suốt thời gian vận hành dài.

Tính linh hoạt cao cho phép xử lý đồng thời nhiều loại chất ô nhiễm khác nhau trong cùng một hệ thống, thích ứng được với thay đổi trong thành phần và lưu lượng khí, và có thể nâng cấp để xử lý thêm các chất ô nhiễm khi quy định thắt chặt.

Độ tin cậy và ổn định cao với thời gian ngừng hoạt động tối thiểu khi được bảo trì đúng cách, hoạt động ổn định ngay cả trong điều kiện vận hành khắc nghiệt, và có thể đạt được độ sẵn sàng >95% với thiết kế và chương trình bảo trì phù hợp.

Công nghệ đã được chứng minh đã được ứng dụng thành công trong hàng thập kỷ với kinh nghiệm vận hành phong phú, quy trình thiết kế đã được thiết lập, và hỗ trợ nhà cung cấp toàn diện trên toàn thế giới. Rủi ro công nghệ thấp cho các nhà đầu tư và vận hành viên.

Tuân thủ quy định dễ dàng đạt được và duy trì với hệ thống scrubber, đáp ứng các tiêu chuẩn hiện tại và có tính linh hoạt để đáp ứng quy định thắt chặt trong tương lai. Yêu cầu tài liệu và báo cáo cũng được hỗ trợ tốt bởi hệ thống giám sát đã được thiết lập.

Nhược điểm cần cân nhắc

Tiêu thụ nước cao đặc biệt đối với hệ thống tháp rửa khí ướt có thể đạt 50-200 khối/ngày, tạo ra thách thức trong các khu vực khan hiếm nước và tăng chi phí vận hành đáng kể. Hệ thống xử lý và tái chế nước làm tăng độ phức tạp và chi phí.

Tạo ra nước thải từ nước xả scrubber đòi hỏi hệ thống xử lý bổ sung để đáp ứng tiêu chuẩn xả thải, tạo ra các dòng chất thải thứ cấp như bùn và nước muối đậm đặc cần xử lý hoặc chế biến thêm, làm tăng tổng tác động môi trường.

Vận hành tốn năng lượng với tiêu thụ điện năng cao cho bơm (50-500 kW), quạt (100-2000 kW), và thiết bị phụ trợ. Chi phí năng lượng có thể chiếm 40-60% tổng chi phí vận hành, khiến việc tối ưu hóa hiệu suất năng lượng trở nên quan trọng.

Vấn đề ăn mòn và vật liệu đòi hỏi vật liệu xây dựng đắt tiền như hợp kim đặc biệt, lớp phủ chuyên dụng, và thiết bị chống ăn mòn, dẫn đến chi phí bảo trì cao và thay thế thường xuyên các bộ phận tiếp xúc với môi trường ăn mòn.

Chi phí tiêu thụ hóa chất cho chất trung hòa, hóa chất điều chỉnh pH, và chất phụ gia chuyên dụng có thể đạt 20-30% chi phí vận hành, với giá cả biến động và độ phức tạp logistics cho các địa điểm xa xôi.

So sánh với các công nghệ thay thế

So với Thiết bị lọc tĩnh điện: Thiết bị lọc tĩnh điện xuất sắc cho việc loại bỏ hạt bụi khô với chi phí vận hành thấp nhưng không hiệu quả với chất ô nhiễm khí, trong khi scrubber xử lý được cả hạt và khí nhưng với chi phí vận hành cao hơn. Hệ thống kết hợp thiết bị lọc tĩnh điện-scrubber mang lại hiệu suất tối ưu cho các ứng dụng phức tạp.

So với Bộ lọc túi: Hệ thống bộ lọc túi cung cấp hiệu quả loại bỏ hạt bụi xuất sắc (>99.9%) cho điều kiện khô với tiêu thụ nước thấp hơn, nhưng scrubber vượt trội cho khí ướt, hạt dính, và hấp thụ khí đồng thời. Hạn chế vật liệu của bộ lọc túi trong môi trường nhiệt độ cao/ăn mòn ủng hộ scrubber.

So với Lò oxy hóa nhiệt/xúc tác: Hệ thống lò oxy hóa nhiệt/xúc tác lý tưởng cho phá hủy hợp chất hữu cơ bay hơi với hiệu suất cao nhưng tiêu thụ nhiên liệu cao, trong khi scrubber tốt hơn cho hợp chất hữu cơ bay hơi tan nước và khí acid với yêu cầu năng lượng thấp hơn. Phân tích cụ thể từng ứng dụng xác định lựa chọn tối ưu.

So với Hệ thống hấp phụ: Tầng than hoạt tính và các chất hấp phụ khác xuất sắc cho hợp chất hữu cơ bay hơi vi lượng và mùi với tiêu thụ năng lượng thấp, nhưng scrubber được ưa thích cho các ứng dụng nồng độ cao, vận hành liên tục, và việc tái sinh chất hấp phụ đắt tiền là thách thức.

Phương pháp hệ thống lai kết hợp nhiều công nghệ (như thiết bị lọc tĩnh điện-scrubber, scrubber-hấp phụ carbon) ngày càng phổ biến để đạt hiệu suất tối đa, xử lý thành phần khí phức tạp, và đáp ứng giới hạn phát thải nghiêm ngặt trong khi tối ưu hóa chi phí vận hành và độ tin cậy.

Xu hướng phát triển và công nghệ mới

Số hóa và Công nghiệp 4.0

Tích hợp công nghệ thông tin đang cách mạng hóa hoạt động scrubber với giám sát thời gian thực hàng trăm thông số, khả năng điều khiển từ xa từ bất kỳ đâu trên thế giới, và ghi dữ liệu tự động để tuân thủ quy định. Cảm biến thông minh cung cấp phản hồi liên tục về hiệu suất và tình trạng.

Ứng dụng trí tuệ nhân tạo và học máy cho phép thuật toán bảo trì dự đoán để dự báo hỏng hóc thiết bị trước khi xảy ra, thuật toán tối ưu hóa để giảm thiểu tiêu thụ năng lượng trong khi duy trì mục tiêu hiệu suất, và hệ thống điều khiển tự động thích ứng với điều kiện đầu vào thay đổi mà không cần can thiệp của con người.

Công nghệ sinh đôi số tạo ra mô hình ảo của hệ thống scrubber để mô phỏng các tình huống vận hành khác nhau, tối ưu hóa thông số thiết kế trước khi xây dựng, và đào tạo vận hành viên trong môi trường ảo an toàn không có rủi ro.

Nền tảng điện toán đám mây tạo điều kiện phân tích dữ liệu từ nhiều nhà máy, so sánh hiệu suất giữa các cơ sở tương tự, và xử lý sự cố hợp tác với các chuyên gia trên toàn thế giới. Quản lý dữ liệu tập trung cải thiện việc ra quyết định và chia sẻ kiến thức.

Vật liệu và công nghệ tiên tiến

Vật liệu tiên tiến như màng ceramic cung cấp khả năng chống ăn mòn vượt trội với tuổi thọ dài hơn, vật liệu đệm có cấu trúc nano tăng diện tích bề mặt đáng kể để cải thiện hiệu suất chuyển khối, và lớp phủ tự phục hồi kéo dài tuổi thọ thiết bị trong môi trường ăn mòn.

Công nghệ lai kết hợp xử lý plasma với rửa khí thông thường nâng cao hiệu suất loại bỏ đối với các chất ô nhiễm khó xử lý, hệ thống màng-scrubber cho phép tách chọn lọc các thành phần có giá trị, và tăng cường từ tính cải thiện hiệu suất loại bỏ hạt đáng kể.

Hệ thống thu hồi năng lượng tích hợp bộ trao đổi nhiệt để sử dụng nhiệt thải từ dòng khí nóng, nồi hơi nhiệt thải tạo ra hơi nước từ hoạt động scrubber, và bơm nhiệt thu hồi nhiệt cấp thấp để giảm tổng tiêu thụ năng lượng của nhà máy.

Phương pháp hóa học xanh phát triển hệ thống scrubber sinh học sử dụng vi sinh vật để phân hủy chất ô nhiễm, quy trình hấp thụ tăng cường enzyme tăng tính chọn lọc và hiệu suất, và hóa chất phân hủy sinh học giảm tác động môi trường của hoạt động scrubber.

Bền vững và kinh tế tuần hoàn

Hệ thống zero nước thải giảm thiểu tạo ra nước thải thông qua tái chế nước tiên tiến, quá trình kết tinh thu hồi muối để tái sử dụng, và hệ thống khép kín loại bỏ hoàn toàn dòng chất thải lỏng trong nhiều ứng dụng.

Thu hồi tài nguyên từ hoạt động scrubber bao gồm thu hồi sulfur từ hệ thống khử sulfur khí thải để sản xuất sulfur chất lượng thương mại, sản xuất muối từ các ứng dụng rửa khí bằng nước biển, và thu hồi kim loại từ khí thải lò nấu chảy có giá trị kinh tế đáng kể.

Cải thiện hiệu suất năng lượng thông qua tích hợp nhiệt với các quy trình khác của nhà máy, hệ thống điều khiển tiên tiến tối ưu hóa tiêu thụ năng lượng liên tục, và tăng cường quy trình giảm kích thước thiết bị và yêu cầu năng lượng trong khi duy trì hiệu suất.

Đánh giá vòng đời các phương pháp đánh giá tác động môi trường từ khai thác vật liệu đến xử lý, phân tích dấu chân carbon hướng dẫn quyết định thiết kế, và chỉ số bền vững ngày càng quan trọng cho việc phê duyệt quy định và chấp nhận của công chúng đối với các dự án công nghiệp.

Quy định pháp lý và tiêu chuẩn

Quy định pháp lý tại Việt Nam bao gồm QCVN 19:2009/BTNMT về khí thải công nghiệp quy định giới hạn phát thải cho SO₂ (<500 mg/khối), NOx (<850 mg/khối), và hạt bụi (<200 mg/khối); QCVN 20:2009/BTNMT về khí thải nhà máy nhiệt điện với yêu cầu nghiêm ngặt hơn; và Nghị định 08/2022/NĐ-CP về xử phạt vi phạm hành chính môi trường với mức phạt lên đến 3 tỷ đồng cho vi phạm nghiêm trọng.

Tiêu chuẩn quốc tế áp dụng rộng rãi bao gồm tiêu chuẩn EPA của Mỹ cho giới hạn phát thải và phương pháp thử nghiệm, Chỉ thị Phát thải Công nghiệp EU (IED) với yêu cầu Kỹ thuật Tốt nhất Có sẵn (BAT), ISO 14001 cho hệ thống quản lý môi trường, và tiêu chuẩn ASTM cho vật liệu và phương pháp xây dựng.

Tiêu chuẩn thử nghiệm và giám sát theo TCVN 6438:2005 cho phương pháp đo khí thải, ASTM D6348 cho cảm biến quang học từ xa, EN 14792 cho hệ thống đo tự động, và JIS K0311 cho quy trình thử nghiệm Nhật Bản. Yêu cầu hiệu chuẩn và đảm bảo chất lượng/kiểm soát chất lượng đảm bảo độ chính xác và tin cậy của dữ liệu.

Chứng nhận và tuân thủ yêu cầu bao gồm nhãn CE cho thị trường châu Âu, chứng nhận ATEX cho môi trường nổ, hệ thống quản lý chất lượng ISO 9001, và quản lý môi trường ISO 14001. Kiểm tra bên thứ ba và thử nghiệm hiệu suất thường được yêu cầu cho việc phê duyệt quy định.

Câu hỏi thường gặp về Scrubber

Scrubber là gì và hoạt động như thế nào?

Scrubber hay tháp rửa khí là thiết bị sử dụng dung dịch lỏng để loại bỏ các chất ô nhiễm từ khí thải công nghiệp. Hoạt động dựa trên nguyên lý tiếp xúc khí-lỏng, trong đó khí thải được dẫn qua tháp từ dưới lên, gặp dung dịch rửa phun từ trên xuống, tạo điều kiện để chất ô nhiễm chuyển từ pha khí sang pha lỏng thông qua hấp thụ vật lý và phản ứng hóa học.

Scrubber có những loại nào và ứng dụng ra sao?

Có ba loại chính: Tháp rửa khí ướt hiệu suất cao 90-99% cho khí acid và hạt bụi, Tháp rửa khí khôn cho ứng dụng không muốn tạo nước thải, và Tháp rửa khí bán khôn kết hợp ưu điểm của cả hai. Ứng dụng chính trong nhà máy nhiệt điện, hóa chất, luyện kim, xi măng, và xử lý rác thải.

Chi phí đầu tư và vận hành scrubber như thế nào?

Chi phí đầu tư từ 50,000 USD cho hệ thống nhỏ đến 5 triệu USD cho nhà máy điện lớn, tùy vào công suất và độ phức tạp. Chi phí vận hành thường 20-30% chi phí đầu tư hàng năm, bao gồm điện (40%), hóa chất (25%), nước (15%), bảo trì (15%), và nhân công (5%). Thời gian hoàn vốn thường 3-7 năm tùy ứng dụng.

Scrubber có xử lý được tất cả loại khí thải không?

Scrubber rất hiệu quả với khí acid (SO₂, HCl, HF), ammonia, hạt bụi mịn, và một số hợp chất hữu cơ bay hơi tan nước. Tuy nhiên, không hiệu quả với hợp chất hữu cơ bay hơi không phân cực (benzene, toluene), khí trơ (CO₂, N₂), và hạt rất mịn

Làm sao để lựa chọn scrubber phù hợp?

Yếu tố quan trọng: Đặc tính khí (lưu lượng, nhiệt độ, thành phần), yêu cầu phát thải (giới hạn đầu ra), điều kiện địa điểm (không gian, tiện ích), và kinh tế (chi phí đầu tư/vận hành). Khuyến nghị tham vấn với các nhà cung cấp có kinh nghiệm như MTV Plastic để phân tích chi tiết và lựa chọn tối ưu dựa trên yêu cầu cụ thể và điều kiện địa phương.

Scrubber có thân thiện với môi trường không?

Scrubber giúp giảm đáng kể ô nhiễm không khí và bảo vệ sức khỏe cộng đồng, nhưng cần quản lý nước thải và tối ưu hóa năng lượng để giảm tác động môi trường. Xu hướng hiện tại là phát triển hệ thống zero nước thải, thu hồi tài nguyên, và tích hợp năng lượng tái tạo.

Nguồn tham khảo

Cơ quan Nhà nước và tổ chức quốc tế:

Bộ Tài nguyên và Môi trường Việt Nam. (2009). Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp QCVN 19:2009/BTNMT. Hà Nội: Nhà xuất bản Tài nguyên Môi trường và Bản đồ Việt Nam.

Cơ quan Bảo vệ Môi trường Hoa Kỳ (EPA). (2024). Tờ thông tin công nghệ kiểm soát ô nhiễm không khí – Tháp rửa khí ướt cho hạt bụi. Washington, DC: Văn phòng Không khí và Bức xạ.

Liên minh Châu Âu. (2023). Chỉ thị Phát thải Công nghiệp – Tài liệu tham khảo Kỹ thuật Tốt nhất Có sẵn cho Nhà máy Đốt lớn. Sevilla: Văn phòng IPPC Châu Âu.

Tổ chức Y tế Thế giới (WHO). (2024). Hướng dẫn Chất lượng Không khí Xung quanh – Cập nhật Toàn cầu 2024. Geneva: Nhà xuất bản Tổ chức Y tế Thế giới.

Nghiên cứu và tài liệu kỹ thuật:

Nguyễn Văn Hùng, TS. (2024). Nghiên cứu tối ưu hóa hiệu suất tháp rửa khí trong xử lý SO₂ từ nhà máy nhiệt điện. Tạp chí Khoa học và Công nghệ Môi trường, 18(3), 45-58.

Trần Minh Đức, PGS.TS. (2023). Ứng dụng công nghệ scrubber tiên tiến trong xử lý khí thải công nghiệp Việt Nam. Hội nghị Khoa học Công nghệ Môi trường Toàn quốc, Hà Nội, 15-17/11/2023.

Viện Kỹ sư Hóa học Mỹ (AIChE). (2024). Cẩm nang Kỹ sư Hóa học Perry – Phiên bản 9, Chương 14: Kiểm soát Ô nhiễm Không khí. New York: Nhà xuất bản Giáo dục McGraw-Hill.

Hiệp hội Quốc tế Nghiên cứu Đau (IASP). (2023). Cẩm nang Kỹ thuật Kiểm soát Ô nhiễm Không khí – Phiên bản 3. London: Nhà xuất bản CRC.

Tiêu chuẩn kỹ thuật:

ASTM International. (2024). ASTM D6348-12(2024) – Phương pháp Thử chuẩn để Xác định Hợp chất Khí bằng Quang phổ Hồng ngoại Biến đổi Fourier Giao diện Trực tiếp Chiết xuất (FTIR). West Conshohocken, PA: ASTM International.

Tổ chức Tiêu chuẩn Quốc tế (ISO). (2023). ISO 14001:2015 – Hệ thống Quản lý Môi trường – Yêu cầu với Hướng dẫn Sử dụng. Geneva: Tổ chức Tiêu chuẩn Quốc tế.

Viện Tiêu chuẩn Việt Nam. (2022). TCVN 6438:2005 – Chất lượng không khí – Xác định nồng độ khí SO₂ trong không khí xung quanh. Hà Nội: Nhà xuất bản Tiêu chuẩn.

Báo cáo ngành và nghiên cứu tình huống:

Tập đoàn Dầu khí Việt Nam (PetroVietnam). (2024). Báo cáo Phát triển Bền vững 2024 – Ứng dụng Công nghệ Xử lý Khí thải Tiên tiến. Hà Nội: PetroVietnam.

Công ty TNHH Lọc hóa dầu Nghi Sơn. (2023). Đánh giá Hiệu quả Hệ thống Khử Sulfur Khí thải sau 5 năm Vận hành. Thanh Hóa: Báo cáo Kỹ thuật Nội bộ.

Báo cáo Thị trường Hệ thống Scrubber Toàn cầu. (2024). Phân tích Thị trường và Dự báo 2024-2030 – Tập trung Châu Á Thái Bình Dương. Singapore: Viện Nghiên cứu Công nghiệp.

Bài viết được cập nhật vào tháng 9/2025. Mọi thông tin trong bài viết này mang tính chất tham khảo và giáo dục, được tổng hợp từ các nguồn uy tín và kinh nghiệm thực tế trong ngành xử lý môi trường.

- Hàn nhựa có bền không? Sự thật về độ bền mối hàn nhựa

- Xử lý khí thải lò hơi đốt dầu DO – Đạt chuẩn QCVN 19:2009/BTNMT

- Nhựa Tritan và nhựa PP: So sánh tính chất, độ an toàn và ứng dụng thực tế

- Bình sữa nhựa PP có tốt không? Đánh giá ưu nhược điểm và hướng dẫn chọn mua

- So sánh nhựa PE và PET: Đâu là lựa chọn tốt nhất cho ứng dụng của bạn?

Bài viết cùng chủ đề:

-

Nhựa PP có độc hại không? Câu trả lời khoa học đầy đủ cho sức khỏe gia đình

-

Hàn nhựa có bền không? Sự thật về độ bền mối hàn nhựa

-

Hệ thống xử lý nước thải gia đình – Giải pháp tiết kiệm nước tối ưu

-

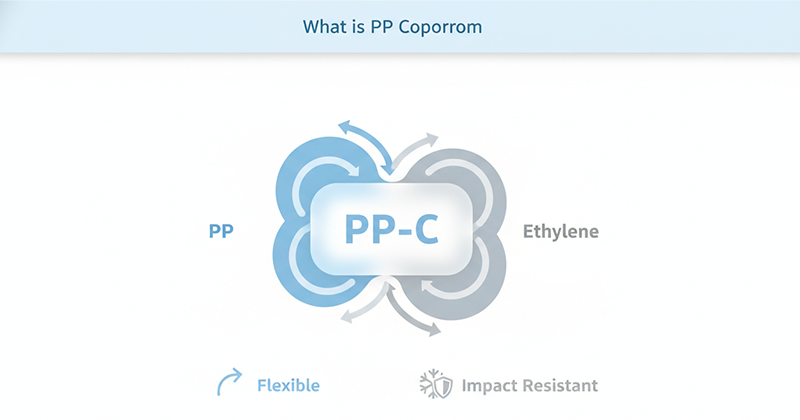

PP Copolymer là gì? Phân loại Random, Block và so sánh Homopolymer

-

Loại nhựa nào an toàn đựng nước? So sánh PP, HDPE, PET, Tritan

-

Silicone có phải là nhựa không? Giải đáp mới nhất

-

Silicone có độc không? Giải đáp từ chuyên gia

-

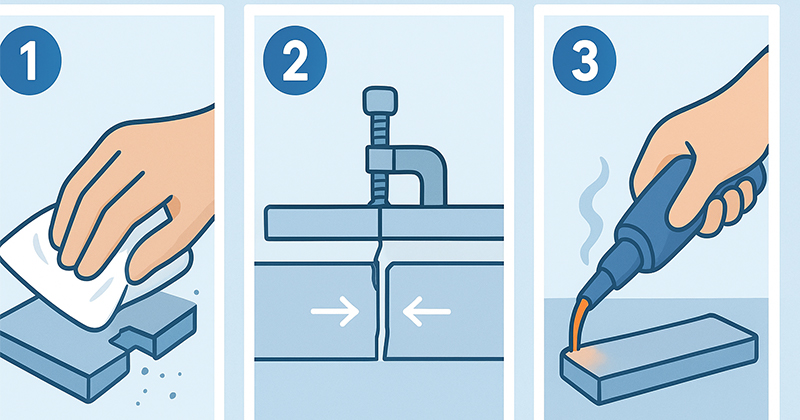

Cách hàn nhựa cứng bị vỡ chắc nhất – Hướng dẫn chi tiết 2026

-

Khám phá các loại nhựa công nghiệp hiện nay

-

Cô Bếu – Tổ chức Finger Food TP.HCM

-

Nhựa PET 1 chịu nhiệt độ bao nhiêu?

-

Nhựa PET có tái sử dụng được không? Hướng dẫn chi tiết và an toàn

-

Nhựa PET có an toàn không? Hướng dẫn toàn diện cho gia đình

-

So sánh nhựa PP và PET: Đặc tính, an toàn, nên chọn loại nào?

-

Hộp xốp đựng thức ăn có tốt không? Chuyên gia y tế trả lời chi tiết

-

Nhựa AS là gì? Tìm hiểu chi tiết về Styrene Acrylonitrile (SAN)