Tư vấn, mua hàng

Xử lý khí thải lò hơi đốt dầu DO – Đạt chuẩn QCVN 19:2009/BTNMT

Hệ thống xử lý khí thải lò hơi đốt dầu DO loại bỏ bụi, SO₂, NOx đạt QCVN 19:2009/BTNMT. MTV Plastic thiết kế, thi công trọn gói. Hotline: 0918.710.622

Lò hơi đốt dầu DO (Dầu Diesel) là thiết bị quan trọng trong sản xuất công nghiệp, cung cấp hơi nước cho quy trình nhiệt. Tuy nhiên, khí thải từ lò hơi chứa hàm lượng cao bụi (50–200 mg/Nm³), SO₂ (500–2,000 mg/Nm³), NOx (200–800 mg/Nm³), CO và các chất độc hại khác, vượt xa QCVN 19:2009/BTNMT (cột A: bụi <200 mg/Nm³, SO₂ <500 mg/Nm³, NOx <850 mg/Nm³). Theo quy định hiện hành, các cơ sở phát thải khí thải từ lò đốt bắt buộc phải có hệ thống xử lý đạt chuẩn, nếu không sẽ bị phạt nặng, đình chỉ hoạt động hoặc bị thu hồi giấy phép môi trường.

Bài viết này cung cấp giải pháp toàn diện về xử lý khí thải lò hơi đốt dầu DO: thành phần khí thải, tác hại, quy chuẩn hiện hành, các công nghệ xử lý (Cyclone, túi vải, tháp rửa khí, SCR/SNCR), so sánh hiệu quả, quy trình thiết kế – thi công và cam kết từ MTV Plastic. Nội dung gồm: đặc điểm khí thải lò hơi đốt dầu DO, yêu cầu QCVN 19:2009/BTNMT, các công nghệ xử lý bụi – SO₂ – NOx, bảng so sánh công nghệ, cách chọn hệ thống theo công suất lò, quy trình triển khai 5 bước, chi phí tham khảo và dịch vụ trọn gói của MTV Plastic tại Hà Nội.

Liên hệ ngay MTV Plastic: Hotline 0918.710.622 để được tư vấn miễn phí về hệ thống xử lý khí thải lò hơi đốt dầu DO đạt chuẩn QCVN 19:2009/BTNMT cho nhà máy của bạn.

Tại sao cần xử lý khí thải lò hơi đốt dầu DO?

Đặc điểm khí thải lò hơi đốt dầu DO

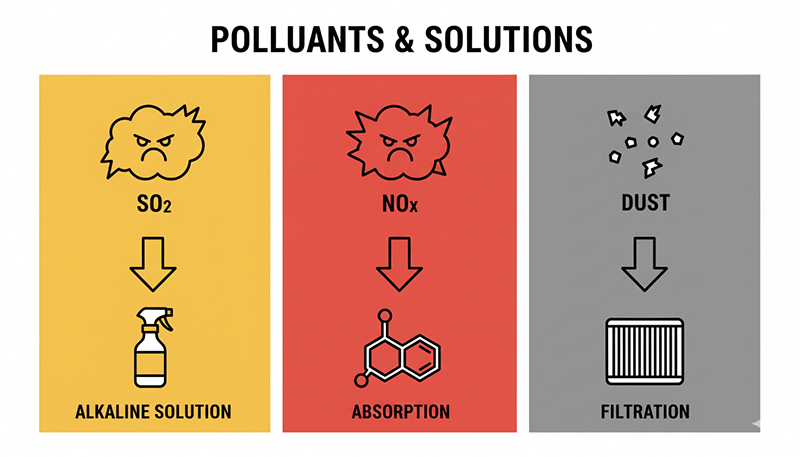

Thành phần chính của khí thải bao gồm bụi (PM) 50–200 mg/Nm³, gồm muội than, tro bay, cặn dầu cháy không hoàn toàn. SO₂ (Lưu huỳnh điôxit) đạt 500–2,000 mg/Nm³ tùy hàm lượng lưu huỳnh trong dầu DO (0.5–1.5% S), gây mưa axit, ăn mòn thiết bị. NOx (Nitơ oxit – NO, NO₂) đạt 200–800 mg/Nm³, hình thành từ N₂ trong không khí đốt ở nhiệt độ cao trên 1,300°C.

CO (Cacbon monoxit) đạt 100–500 mg/Nm³, cháy không hoàn toàn khi thiếu oxy. Các thành phần khác gồm CO₂, H₂O, O₂ (khí không độc nhưng góp phần phát thải nhà kính), VOCs, PAHs (tùy loại dầu) là các hợp chất hữu cơ dễ bay hơi, đa vòng thơm.

Nhiệt độ khí thải đạt 180–350°C tại ống khói, tùy công suất lò, loại đầu đốt. Lưu lượng khí từ 1,000–50,000 Nm³/h tùy công suất lò 1–20 tấn hơi/h. Đặc tính là khí nóng, ẩm, có mùi xăng dầu, ăn mòn cao do SO₂ + H₂O tạo H₂SO₃.

Tác hại của khí thải đến sức khỏe và môi trường

Đối với sức khỏe con người, bụi PM2.5, PM10 gây bệnh hô hấp, hen suyễn, viêm phổi, ung thư phổi. SO₂ gây kích ứng đường hô hấp, đau mắt, viêm họng. NOx gây ho, khó thở, giảm chức năng phổi, tạo ozone tầng thấp (O₃ gây ô nhiễm không khí). CO gây ngộ độc, giảm oxy trong máu, chóng mặt, mất ý thức nếu nồng độ cao. Công nhân tiếp xúc lâu dài với khói lò hơi có nguy cơ bệnh nghề nghiệp cao.

Đối với môi trường, SO₂ + NOx + H₂O tạo mưa axit, phá hủy cây trồng, ăn mòn công trình, cầu đường. NOx tạo sương mù quang hóa, ô nhiễm không khí đô thị. CO₂ góp phần biến đổi khí hậu, hiệu ứng nhà kính.

Về mặt pháp lý, vi phạm QCVN 19:2009/BTNMT có thể bị phạt 100–500 triệu đồng tùy mức độ (Nghị định 08/2022/NĐ-CP). Gây ô nhiễm nghiêm trọng buộc đình chỉ hoạt động, thu hồi giấy phép môi trường. Không có hệ thống xử lý khí thải không được cấp/gia hạn giấy phép hoạt động.

Quy chuẩn QCVN 19:2009/BTNMT về khí thải lò đốt

Cột A áp dụng cho khu vực dân cư đông, gần khu bảo vệ: Bụi ≤200 mg/Nm³, SO₂ ≤500 mg/Nm³, NOx (tính theo NO₂) ≤850 mg/Nm³, CO ≤1,000 mg/Nm³. Cột B áp dụng cho khu công nghiệp, xa dân cư: Bụi ≤400 mg/Nm³, SO₂ ≤1,000 mg/Nm³, NOx ≤1,700 mg/Nm³, CO ≤1,000 mg/Nm³.

Yêu cầu quan trắc là đo định kỳ 6 tháng/lần (lò <10 tấn/h) hoặc 3 tháng/lần (lò ≥10 tấn/h), lưu hồ sơ 5 năm. Xu hướng là QCVN 19 đang được đề xuất sửa đổi theo hướng thắt chặt (cột A: bụi ≤100, SO₂ ≤300, NOx ≤500), dự kiến áp dụng 2026–2027.

Các công nghệ xử lý khí thải lò hơi đốt dầu DO

Xử lý bụi – Cyclone (Lọc ly tâm)

Nguyên lý hoạt động là khí thải xoáy tròn trong buồng hình trụ-nón, bụi nặng văng ra thành, rơi xuống đáy thu gom, khí sạch thoát qua ống trung tâm. Hiệu suất loại bỏ 60–85% bụi >10 micron, không hiệu quả với bụi mịn <5 micron.

Ưu điểm là kết cấu đơn giản, không vật tư tiêu hao, vận hành ít bảo trì, chi phí đầu tư thấp, chịu nhiệt độ cao 300–500°C. Nhược điểm là hiệu suất thấp với bụi mịn, không xử lý được SO₂, NOx, chỉ dùng làm tiền xử lý. Phù hợp làm bước tiền xử lý bụi thô, kết hợp với công nghệ khác (túi vải, tháp rửa).

Xử lý bụi – Túi vải

Nguyên lý là khí thải qua túi vải lọc (Polyester, Nomex, P84, PTFE), bụi giữ lại trên bề mặt túi, khí sạch thoát ra, định kỳ rung hoặc thổi ngược để làm rơi bụi. Hiệu suất loại bỏ 95–99.9% bụi, kể cả bụi mịn <1 micron (PM2.5, PM10).

Ưu điểm là hiệu suất cao, đạt chuẩn bụi <50–100 mg/Nm³, phù hợp khí thải lò hơi, tuổi thọ túi 1–3 năm. Nhược điểm là không chịu nhiệt cao >260°C (túi thường) hoặc >280°C (túi cao cấp), cần làm nguội khí trước, thay túi định kỳ, không xử lý SO₂, NOx. Phù hợp lò hơi trung – lớn (2–20 tấn/h), yêu cầu bụi đạt chuẩn QCVN cột A.

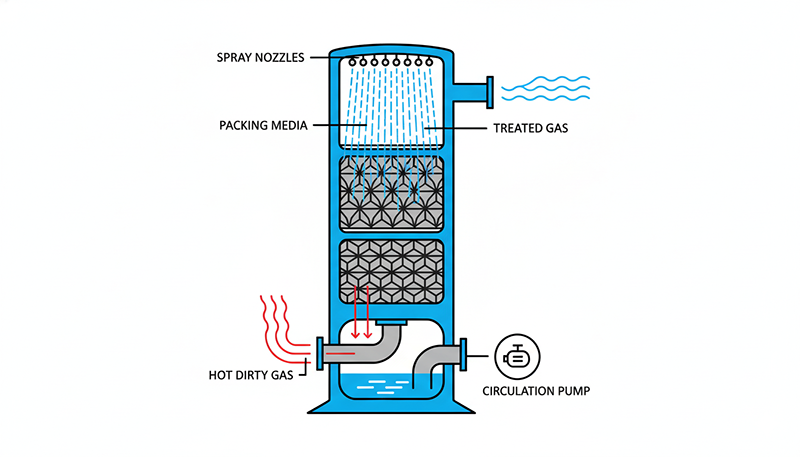

Xử lý SO₂ – Tháp rửa khí ướt

Nguyên lý là khí thải tiếp xúc ngược chiều với dung dịch kiềm (NaOH, Ca(OH)₂, NaHCO₃) phun mù trong tháp, SO₂ hòa tan + phản ứng tạo muối sunfit/sunfat, bụi bị cuốn theo nước rửa. Phản ứng hóa học: SO₂ + 2NaOH → Na₂SO₃ + H₂O, Na₂SO₃ + ½O₂ → Na₂SO₄, SO₂ + Ca(OH)₂ → CaSO₃ + H₂O (kết tủa thạch cao).

Hiệu suất loại bỏ 80–95% SO₂, 60–90% bụi, không hiệu quả với NOx. Ưu điểm là xử lý đồng thời bụi + SO₂, làm nguội khí thải từ 250–350°C xuống 50–80°C, phù hợp lò đốt dầu DO lưu huỳnh cao. Nhược điểm là tiêu thụ hóa chất liên tục (NaOH 5–15 kg/tấn SO₂), tạo nước thải cần xử lý (pH 6–9), bùn thải (CaSO₃/CaSO₄), chi phí vận hành cao. Phù hợp lò hơi trung – lớn (5–20 tấn/h), dầu DO lưu huỳnh cao >1%, yêu cầu SO₂ <500 mg/Nm³.

Xử lý NOx – Công nghệ SCR (Khử chọn lọc có xúc tác)

Nguyên lý là phun dung dịch NH₃ hoặc urê (CO(NH₂)₂) vào khí thải, qua bộ xúc tác (TiO₂, V₂O₅, WO₃) ở 300–450°C, NOx khử thành N₂ + H₂O. Phản ứng: 4NO + 4NH₃ + O₂ → 4N₂ + 6H₂O, 2NO₂ + 4NH₃ + O₂ → 3N₂ + 6H₂O.

Hiệu suất loại bỏ 80–95% NOx, đạt <200–300 mg/Nm³. Ưu điểm là hiệu suất cao, ổn định, phù hợp lò lớn, tuổi thọ xúc tác 3–5 năm. Nhược điểm là đầu tư cao (800 triệu–3 tỷ cho lò 5–10 tấn/h), tiêu thụ NH₃/urê liên tục, xúc tác ngộ độc bởi lưu huỳnh, kim loại nặng, cần nhiệt độ 300–450°C (phải lắp sau nồi hơi, trước làm nguội). Phù hợp lò hơi lớn >10 tấn/h, yêu cầu NOx <300 mg/Nm³ (khu dân cư), nhà máy nhiệt điện, xi măng.

Xử lý NOx – Công nghệ SNCR (Khử chọn lọc không xúc tác)

Nguyên lý là phun NH₃/urê trực tiếp vào buồng đốt ở vùng nhiệt độ 850–1,050°C, NOx khử thành N₂ + H₂O không cần xúc tác. Hiệu suất loại bỏ 30–60% NOx, hiệu suất thấp hơn SCR.

Ưu điểm là đầu tư thấp hơn SCR 50–70%, không cần xúc tác, lắp đặt đơn giản, phù hợp cải tạo lò cũ. Nhược điểm là hiệu suất thấp, phụ thuộc nhiệt độ buồng đốt, tiêu thụ NH₃/urê cao hơn SCR, có thể tạo NH₃ thoát dư (trượt amoniac). Phù hợp lò hơi vừa 2–10 tấn/h, yêu cầu NOx <500–700 mg/Nm³ (cột B), ngân sách hạn chế.

Giải pháp tổng hợp

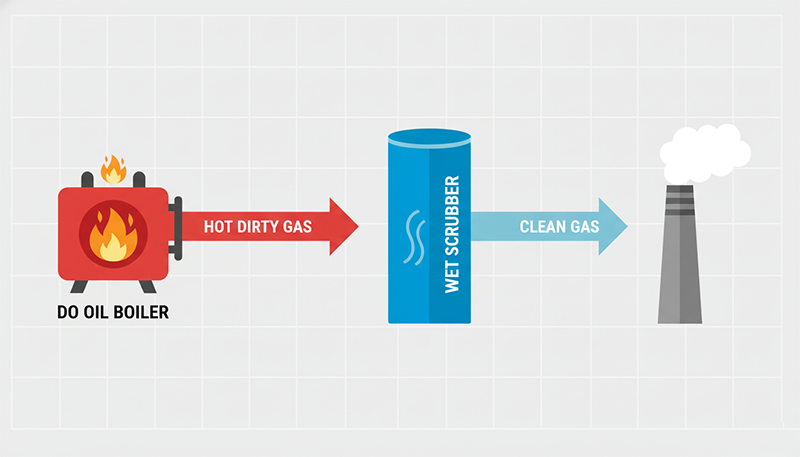

Sơ đồ tiêu chuẩn: Lò hơi → Cyclone (bụi thô) → Túi vải (bụi mịn) → Tháp rửa khí ướt (SO₂) → Quạt hút → Ống khói. Sơ đồ cao cấp (NOx cao): Lò hơi → SCR/SNCR (NOx) → Cyclone → Túi vải → Tháp rửa khí → Quạt hút → Ống khói.

Sơ đồ nâng cấp lò cũ: Lò hơi → Cyclone hiện hữu → Bổ sung túi vải + tháp rửa → Quạt hút mới → Ống khói.

So sánh các công nghệ xử lý khí thải lò hơi

| Công nghệ | Chất ô nhiễm xử lý | Hiệu suất | Đầu tư | Vận hành | Ưu điểm | Nhược điểm |

|---|---|---|---|---|---|---|

| Cyclone | Bụi thô >10 µm | 60–85% | Thấp | Rất thấp | Đơn giản, bền | Hiệu suất thấp bụi mịn |

| Túi vải | Bụi (PM2.5–PM10) | 95–99.9% | Trung bình | Trung bình | Hiệu suất cao | Thay túi 1–3 năm |

| Tháp rửa ướt | Bụi + SO₂ | 80–95% SO₂ | Trung bình | Cao (hóa chất) | Xử lý đồng thời | Nước thải, bùn thải |

| SCR | NOx | 80–95% | Rất cao | Cao | Hiệu suất cao nhất | Đắt, xúc tác |

| SNCR | NOx | 30–60% | Thấp | Trung bình | Đơn giản, rẻ | Hiệu suất thấp |

| Tổng hợp | Bụi + SO₂ + NOx | >90% tất cả | Cao | Cao | Đạt chuẩn cột A | Chi phí cao |

Lựa chọn hệ thống xử lý khí thải lò hơi theo công suất

Lò hơi nhỏ 0.5–2 tấn/h (nhà hàng, khách sạn, xưởng nhỏ)

Đặc điểm khí thải: Lưu lượng 500–5,000 Nm³/h, nhiệt độ 200–300°C, bụi 80–150 mg/Nm³, SO₂ 300–800 mg/Nm³. Giải pháp: Cyclone + Túi vải (nếu yêu cầu bụi <200 mg/Nm³).

Chi phí: 50–200 triệu, thời gian thi công 1–2 tuần. Vận hành: Thay túi vải 1–2 năm, ít nhân sự.

Lò hơi vừa 2–5 tấn/h (nhà máy thực phẩm, dệt nhuộm, giấy)

Đặc điểm khí thải: Lưu lượng 5,000–15,000 Nm³/h, nhiệt độ 250–350°C, bụi 100–200 mg/Nm³, SO₂ 500–1,500 mg/Nm³, NOx 300–600 mg/Nm³. Giải pháp: Cyclone + Túi vải + Tháp rửa khí ướt (SO₂), có thể bổ sung SNCR nếu NOx >700 mg/Nm³.

Chi phí: 300–800 triệu, thời gian thi công 3–5 tuần. Vận hành: Tiêu thụ NaOH 20–50 kg/ngày, thay túi 1–2 năm, có nhân sự vận hành.

Lò hơi lớn 5–20 tấn/h (nhà máy lớn, khu công nghiệp)

Đặc điểm khí thải: Lưu lượng 15,000–50,000 Nm³/h, nhiệt độ 300–400°C, bụi 150–300 mg/Nm³, SO₂ 1,000–2,000 mg/Nm³, NOx 500–800 mg/Nm³. Giải pháp: Cyclone + Túi vải + Tháp rửa khí + SCR/SNCR (NOx), hệ thống tự động hóa PLC.

Chi phí: 1–5 tỷ tùy công nghệ SCR hay SNCR, thời gian thi công 6–12 tuần. Vận hành: Tiêu thụ NaOH 100–300 kg/ngày, urê/NH₃ cho SCR/SNCR, đội vận hành 2–3 người, quan trắc trực tuyến.

| Công suất lò | Lưu lượng khí (Nm³/h) | Yêu cầu QCVN | Giải pháp | Chi phí (triệu đồng) | Thời gian thi công |

|---|---|---|---|---|---|

| 0.5–2 tấn/h | 500–5,000 | Cột B | Cyclone + Túi vải | 50–200 | 1–2 tuần |

| 2–5 tấn/h | 5,000–15,000 | Cột A (bụi + SO₂) | Túi vải + Tháp rửa ướt | 300–800 | 3–5 tuần |

| 5–10 tấn/h | 15,000–30,000 | Cột A (bụi + SO₂ + NOx) | Túi vải + Tháp rửa + SNCR | 800–2,000 | 6–10 tuần |

| 10–20 tấn/h | 30,000–50,000 | Cột A (NOx <300) | Túi vải + Tháp rửa + SCR | 2,000–5,000 | 8–12 tuần |

Quy trình thiết kế và thi công hệ thống xử lý khí thải lò hơi

Bước 1 – Khảo sát và đo đạc khí thải

Khảo sát hiện trạng: loại lò, công suất (tấn hơi/h), nhiên liệu (dầu DO lưu huỳnh bao nhiêu %), loại đầu đốt, ống khói hiện có. Đo đạc khí thải: lưu lượng (Nm³/h), nhiệt độ, áp suất, nồng độ bụi, SO₂, NOx, CO, O₂ dư bằng thiết bị đo khí chuyên dụng.

Đánh giá mặt bằng: vị trí lắp đặt hệ thống xử lý, khoảng cách ống khói, nguồn điện, thoát nước thải, cao độ ống khói so QCVN. Đề xuất sơ bộ: công nghệ phù hợp, sơ đồ khối, diện tích cần thiết, chi phí dự kiến.

Bước 2 – Thiết kế kỹ thuật chi tiết

Tính toán thông số: kích thước cyclone/túi vải/tháp rửa, diện tích túi lọc, lưu lượng nước rửa, tiêu thụ hóa chất. Vẽ bản vẽ kỹ thuật: sơ đồ P&ID (Sơ đồ đường ống và thiết bị), bố trí 3D, chi tiết kết cấu thép, ống gió, ống khói, hệ thống điện – nước – hóa chất.

Lựa chọn thiết bị: quạt hút (ly tâm/trục), bơm tuần hoàn, van điều khiển, PLC, cảm biến (nhiệt độ, áp suất, lưu lượng). Lập hồ sơ môi trường: tích hợp vào báo cáo đánh giá tác động môi trường (ĐTM), đăng ký với Sở Tài nguyên Môi trường.

Bước 3 – Gia công chế tạo tại xưởng

Gia công thân cyclone, tháp rửa khí từ thép cacbon/inox 304, sơn chống ăn mòn chịu nhiệt. Gia công khung giá đỡ, bệ quạt hút, sàn vận hành bảo trì. Lắp ráp hệ thống túi vải, lồng giữ túi, cơ cấu rung/thổi ngược.

Kiểm tra chất lượng hàn, kiểm tra rò rỉ, sơn hoàn thiện, đóng gói vận chuyển.

Bước 4 – Thi công lắp đặt tại hiện trường

Móng bê tông cho cyclone, tháp rửa, quạt hút (nếu cần). Lắp đặt cyclone, túi vải, tháp rửa theo trình tự dòng khí. Đấu nối ống khói từ lò hơi vào hệ thống xử lý bằng ống thép/composite chịu nhiệt, bảo ôn.

Lắp đặt quạt hút, đường ống khí, đường ống nước, bơm hóa chất, bể chứa NaOH, hệ thống điều khiển PLC. Kiểm tra rò rỉ, thử nghiệm áp lực, chạy thử không tải.

Bước 5 – Chạy thử và nghiệm thu

Chạy thử không tải: kiểm tra van, bơm, động cơ, PLC. Chạy thử có tải: khởi động lò hơi, hệ thống xử lý hoạt động, kiểm tra nhiệt độ, áp suất, lưu lượng, tiêu thụ hóa chất.

Đo đạc khí thải đầu ra: sử dụng thiết bị đo khí chuyên dụng, lấy mẫu gửi phòng thí nghiệm phân tích bụi, SO₂, NOx, CO so sánh QCVN 19. Tối ưu vận hành: điều chỉnh lưu lượng nước rửa, nồng độ NaOH, áp suất quạt hút, chu kỳ rung túi. Nghiệm thu: lập biên bản nghiệm thu, báo cáo kết quả đo đạc, cam kết đạt QCVN, bàn giao sổ vận hành. Đào tạo: đào tạo nhân viên vận hành 2–3 ngày về vận hành, bảo trì, xử lý sự cố.

Chi phí đầu tư và vận hành hệ thống xử lý khí thải lò hơi

Các yếu tố ảnh hưởng chi phí

Công suất lò (tấn hơi/h), lưu lượng khí thải (Nm³/h). Nồng độ ô nhiễm ban đầu (bụi, SO₂, NOx) và yêu cầu QCVN cột A hay B. Công nghệ lựa chọn: Cyclone + Túi vải (rẻ) so với Tháp rửa + SCR (đắt).

Vật liệu chế tạo: thép cacbon (rẻ) so với inox 304 (đắt, bền). Mức độ tự động hóa: thủ công, bán tự động, PLC tự động. Mặt bằng lắp đặt: sẵn có, cần móng, cần xây dựng phụ.

Dải chi phí tham khảo

- Lò nhỏ 0.5–2 tấn/h (Cyclone + Túi vải): 50–200 triệu

- Lò vừa 2–5 tấn/h (Túi vải + Tháp rửa ướt): 300–800 triệu

- Lò lớn 5–10 tấn/h (Túi vải + Tháp rửa + SNCR): 800–2,000 triệu

- Lò rất lớn 10–20 tấn/h (Túi vải + Tháp rửa + SCR): 2,000–5,000 triệu

Lưu ý: Giá chỉ tham khảo, tùy thiết kế cụ thể. Liên hệ 0918.710.622 để được khảo sát và báo giá chi tiết.

Chi phí vận hành hàng tháng

Điện năng: Quạt hút, bơm nước, PLC: 5,000–20,000 kWh/tháng tùy công suất, giá điện ~2,000 đồng/kWh → 10–40 triệu/tháng. Hóa chất: NaOH 30% nồng độ 20–200 kg/ngày, giá ~15,000 đồng/kg → 10–100 triệu/tháng tùy nồng độ SO₂.

Urê/NH₃ (nếu dùng SCR/SNCR): 10–50 kg/ngày, giá ~8,000–15,000 đồng/kg → 3–20 triệu/tháng. Thay thế vật tư: Túi vải 1–2 năm/lần (10–50 triệu), xúc tác SCR 3–5 năm (100–500 triệu). Nhân công: 1–3 người vận hành, lương 8–15 triệu/người/tháng. Xử lý nước thải/bùn thải: 5–20 triệu/tháng tùy lưu lượng.

Tổng chi phí vận hành: 30–200 triệu/tháng tùy công suất lò và công nghệ.

Bảo trì và vận hành hệ thống xử lý khí thải

Bảo trì định kỳ

Hàng ngày: Kiểm tra áp suất khí vào/ra, nhiệt độ, lưu lượng nước rửa, nồng độ hóa chất, rò rỉ, tiếng ồn bất thường. Hàng tuần: Vệ sinh bể chứa NaOH, kiểm tra vòi phun tháp rửa, xả bùn đáy tháp, kiểm tra túi vải (nếu có).

Hàng tháng: Kiểm tra quạt hút (ổ trục, dầu mỡ), bơm nước, van điều khiển, cảm biến, PLC. Hàng quý: Đo đạc khí thải kiểm tra đạt QCVN, vệ sinh tổng thể tháp rửa, cyclone, thay lõi lọc nước (nếu có).

Hàng năm: Thay túi vải (nếu cần), bảo dưỡng quạt hút, bơm, sơn chống ăn mòn, kiểm định thiết bị áp lực.

Dấu hiệu cần bảo trì sớm

Áp suất tăng đột ngột: túi vải tắc bụi, cần rung/thay túi. Khói đen/trắng từ ống khói: hệ thống không hoạt động, túi thủng, tháp rửa không đủ nước/hóa chất. Tiêu thụ hóa chất tăng cao bất thường: tháp rửa hoạt động kém hiệu quả, vòi phun tắc. Quạt hút rung, ồn: ổ trục hỏng, cánh quạt mất cân bằng.

Dịch vụ bảo trì của MTV Plastic

Bảo hành 12–24 tháng thiết bị (khung, quạt, bơm, tủ điện). Hợp đồng bảo trì trọn gói: nhân viên kiểm tra 1–4 lần/tháng, cung cấp vật tư thay thế. Hỗ trợ 24/7: đường dây nóng kỹ thuật, điều khiển từ xa PLC, cung cấp hóa chất, túi vải chính hãng. Dịch vụ quan trắc: lấy mẫu khí thải định kỳ, gửi phòng thí nghiệm phân tích, lập báo cáo cho cơ quan quản lý.

MTV Plastic – Đơn vị thiết kế thi công hệ thống xử lý khí thải lò hơi

Năng lực và kinh nghiệm

MTV Plastic có hơn 15 năm kinh nghiệm gia công nhựa, sản xuất bồn bể composite, bồn bể PP/PE chuyên dụng, và hơn 8 năm cung cấp giải pháp xử lý môi trường (nước thải, khí thải) cho hơn 150 nhà máy tại Hà Nội, Bắc Ninh, Hưng Yên, Hải Dương, Quảng Ninh.

Đội ngũ kỹ sư môi trường được đào tạo chuyên sâu về công nghệ xử lý khí thải, am hiểu QCVN 19:2009/BTNMT, có kinh nghiệm thiết kế – thi công hệ thống xử lý khí thải lò hơi, lò nung, lò sấy cho ngành thực phẩm, dệt nhuộm, giấy, cao su, hóa chất.

Khách hàng tiêu biểu: nhà máy thực phẩm, dệt nhuộm, sản xuất giấy, cao su, hóa chất, khu công nghiệp.

Ưu thế cạnh tranh

- Thiết kế tùy chỉnh: Không bán theo danh mục, thiết kế riêng từng dự án theo công suất lò, nồng độ ô nhiễm, QCVN yêu cầu

- Xưởng gia công riêng: Sản xuất cyclone, tháp rửa khí, bể chứa composite/inox tại xưởng Mê Linh 3,000m², chủ động tiến độ, giá tốt

- Thiết bị chính hãng: Quạt hút (Teco, Deton), bơm (Ebara, CNP), túi vải (Polyester, Nomex, P84), PLC (Siemens, Mitsubishi)

- Thi công chuyên nghiệp: Đội thợ lành nghề, thi công đúng tiến độ, vệ sinh sạch sẽ, ít ảnh hưởng sản xuất

- Cam kết đạt QCVN: Đo đạc nghiệm thu bằng thiết bị hiệu chuẩn, cam kết khí thải đạt QCVN 19:2009/BTNMT

Quy trình làm việc 5 bước

- Khảo sát miễn phí: Kỹ sư đến tận nhà máy trong 24–48h, đo đạc khí thải, phân tích nhu cầu (miễn phí trong bán kính 100km Hà Nội)

- Thiết kế – báo giá: Đề xuất phương án kỹ thuật, bản vẽ P&ID, bảng khối lượng chi tiết trong 5–7 ngày, tư vấn tối ưu chi phí

- Gia công – lắp ráp: Sản xuất cyclone, tháp rửa, khung hệ thống tại xưởng, kiểm tra chất lượng, vận chuyển

- Thi công – lắp đặt: Thi công theo tiến độ cam kết, giám sát chặt chẽ, báo cáo hàng tuần

- Nghiệm thu – bàn giao: Chạy thử, đo đạc khí thải, đào tạo vận hành, bàn giao hồ sơ, bảo hành 12–24 tháng

MTV Plastic cam kết mang đến hệ thống xử lý khí thải lò hơi đạt chuẩn QCVN 19:2009/BTNMT. Khảo sát – đo đạc miễn phí – Thiết kế theo yêu cầu – Cam kết đạt chuẩn – Bảo hành dài hạn. Liên hệ ngay: 0918.710.622

Câu hỏi thường gặp về xử lý khí thải lò hơi đốt dầu DO

Lò hơi của tôi chỉ 1 tấn/h, có cần hệ thống xử lý không?

Theo QCVN 19:2009/BTNMT, tất cả lò đốt phát thải khí thải đều phải đạt chuẩn, không phân biệt công suất. Lò 1 tấn/h vẫn có thể phạt nếu khí thải vượt ngưỡng. Giải pháp tối thiểu: Cyclone + Túi vải (50–100 triệu), đủ đạt chuẩn cột B.

Chi phí vận hành hóa chất NaOH có đắt không?

Chi phí NaOH phụ thuộc nồng độ SO₂ cần xử lý. Lò 2–5 tấn/h tiêu thụ ~20–50 kg NaOH/ngày (10–20 triệu/tháng). Có thể dùng Ca(OH)₂ (vôi) rẻ hơn nhưng tạo bùn CaSO₃ nhiều, cần xử lý bùn thải.

Túi vải bao lâu phải thay?

Túi vải thường có tuổi thọ 1–3 năm tùy chất lượng vải, nhiệt độ khí, độ ẩm, tần suất rung/thổi ngược. Túi Polyester rẻ (1–2 năm), Nomex/P84 cao cấp (2–3 năm). Chi phí thay túi cho lò 2–5 tấn/h: 10–30 triệu/lần.

Có cần quan trắc khí thải định kỳ không?

QCVN 19 yêu cầu đo định kỳ 3–6 tháng/lần, lưu hồ sơ 5 năm. Sở Tài nguyên Môi trường có thể kiểm tra bất kỳ lúc nào. MTV Plastic cung cấp dịch vụ quan trắc định kỳ, lấy mẫu gửi phòng thí nghiệm phân tích, lập báo cáo. Liên hệ 0918.710.622.

Có thể lắp đặt khi lò hơi đang hoạt động không?

Có thể thi công trong giờ nghỉ ca, cuối tuần để ít ảnh hưởng sản xuất. Một số hạng mục (móng, khung) làm trước, khi lắp đặt chính chỉ cần dừng lò 1–2 ngày để đấu nối ống khói. MTV Plastic có kinh nghiệm thi công cải tạo lò đang vận hành.

Những điểm mấu chốt

Dưới đây là 5 điểm quan trọng nhất về xử lý khí thải lò hơi đốt dầu DO:

- Khí thải lò hơi đốt dầu DO chứa bụi (50–200 mg/Nm³), SO₂ (500–2,000 mg/Nm³), NOx (200–800 mg/Nm³), vượt xa QCVN 19:2009/BTNMT, bắt buộc phải xử lý nếu không bị phạt 100–500 triệu, đình chỉ hoạt động

- Công nghệ xử lý tiêu chuẩn: Cyclone (bụi thô) + Túi vải (bụi mịn 95–99.9%) + Tháp rửa khí ướt (SO₂ 80–95%) + SCR/SNCR (NOx 30–95%), đạt QCVN cột A

- Lựa chọn theo công suất: Lò 0.5–2 tấn/h (Cyclone + Túi vải, 50–200 triệu), lò 2–5 tấn/h (+ Tháp rửa, 300–800 triệu), lò 5–20 tấn/h (+ SCR/SNCR, 800 triệu–5 tỷ)

- Quy trình triển khai 5 bước: Khảo sát – đo đạc → Thiết kế → Gia công → Thi công → Nghiệm thu, thời gian 1–12 tuần tùy quy mô

- MTV Plastic cung cấp giải pháp trọn gói từ khảo sát – thiết kế – gia công tháp rửa/cyclone tại xưởng 3,000m² – thi công – cam kết đạt QCVN – bảo hành 12–24 tháng, hỗ trợ quan trắc định kỳ

Liên hệ hotline 0918.710.622 để được khảo sát – đo đạc miễn phí và báo giá chi tiết hệ thống xử lý khí thải lò hơi đốt dầu DO cho nhà máy bạn.

Thông tin liên hệ

CÔNG TY TNHH SẢN XUẤT THƯƠNG MẠI DỊCH VỤ MTV PLASTIC

- Đường dây nóng/Zalo: 0918.710.622 (Mr. Mạnh)

- Email: nhua.mtv@gmail.com

- Trang web: mtvplastic.com

- Văn phòng: NV 6.1 Khu đô thị Chức năng Tây Mỗ, Quận Nam Từ Liêm, Hà Nội

- Xưởng sản xuất: Xóm 2, Đông Cao, Mê Linh, Hà Nội (3,000m²)

Giờ làm việc: Thứ 2 – Thứ 7: 8h00 – 17h30 | Chủ nhật: 8h00 – 12h00

Dịch vụ chính:

- Thiết kế, thi công hệ thống xử lý khí thải lò hơi, lò nung, lò sấy

- Sản xuất cyclone, tháp rửa khí, bể chứa hóa chất composite/inox

- Thiết kế, thi công hệ thống xử lý nước thải công nghiệp

- Dịch vụ quan trắc môi trường định kỳ, bảo trì hệ thống

Cam kết:

✓ Khảo sát – đo đạc khí thải miễn phí trong bán kính 100km Hà Nội

✓ Thiết kế tùy chỉnh theo công suất lò – QCVN yêu cầu

✓ Gia công cyclone, tháp rửa khí tại xưởng riêng

✓ Thi công đúng tiến độ, cam kết đạt QCVN 19:2009/BTNMT

✓ Bảo hành 12–24 tháng, bảo trì dài hạn, hỗ trợ quan trắc định kỳ

- Nhựa PP có tái sử dụng được không? Hướng dẫn tái sử dụng an toàn từ A-Z

- So sánh uPVC và PVC: Sự khác biệt quan trọng bạn cần biết

- Nhựa PP có độc hại không? Câu trả lời khoa học đầy đủ cho sức khỏe gia đình

- Gia công nhựa số lượng ít Hà Nội – Chuyên đơn hàng nhỏ chất lượng cao

- Xử lý nước thải sản xuất bún – Đạt chuẩn QCVN 40:2011/BTNMT

Bài viết cùng chủ đề:

-

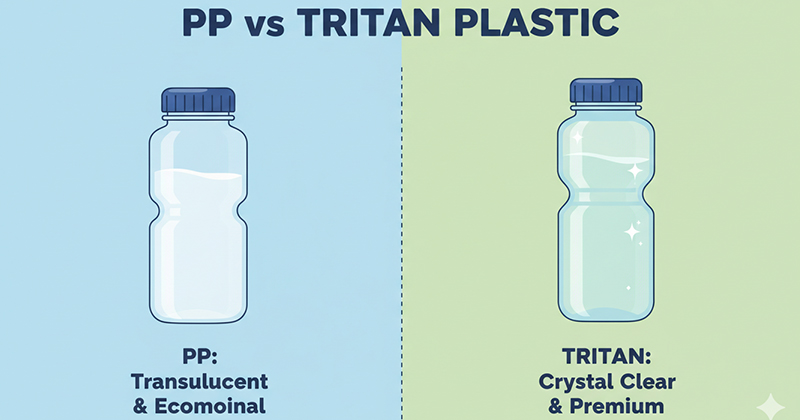

Nhựa Tritan và nhựa PP: So sánh tính chất, độ an toàn và ứng dụng thực tế

-

Ứng dụng của nhựa PP: Từ đời sống đến công nghiệp và y tế

-

Bình sữa nhựa PP có tốt không? Đánh giá ưu nhược điểm và hướng dẫn chọn mua

-

Nhựa PP nguyên sinh là gì? Đặc điểm, ưu điểm và phân biệt với PP tái chế

-

Nhựa PP có tái sử dụng được không? Hướng dẫn tái sử dụng an toàn từ A-Z

-

So sánh nhựa ABS và PP: Loại nào tốt hơn?

-

Nhựa ABS là nhựa gì? Đặc điểm, ứng dụng và cách nhận biết từ A-Z

-

Các loại nhựa chống cháy: Phân loại, đặc tính và ứng dụng

-

Các loại co nhựa: Phân loại, đặc điểm và cách chọn phù hợp

-

Nhựa UHMW PE là gì? Đặc tính, ứng dụng và có phù hợp với công nghiệp Việt Nam?

-

Nhựa PVDF là gì? Đặc tính, ứng dụng và lưu ý khi sử dụng

-

Keo 502 có chịu được nước không? Giải đáp chi tiết và giải pháp thay thế

-

Nhựa PC là gì? Ưu điểm, nhược điểm và ứng dụng thực tế

-

Nhựa phenolic là gì? Ứng dụng ra sao trong công nghiệp hiện nay?

-

Các phương pháp tái chế nhựa hiện nay – Công nghệ, quy trình, tương lai

-

Cách khử mùi nhựa mới nhanh chóng, hiệu quả, an toàn