Tư vấn, mua hàng

Xử lý nước thải lò hơi – Quy trình hiệu quả, bảo vệ thiết bị và môi trường

Xử lý nước thải lò hơi (blowdown) giảm cặn, độ cứng, TDS. Công nghệ kết tủa hóa học, trao đổi ion, RO. MTV Plastic tư vấn trọn gói. Hotline: 0918.710.622

Xử lý nước thải lò hơi là quá trình xử lý nước xả cặn (nước xả đáy) từ lò hơi công nghiệp – nước thải chứa nồng độ cao muối hòa tan (TDS 2,000–10,000 mg/l), độ cứng (CaCO₃ 500–3,000 mg/l), Silica (SiO₂ 50–200 mg/l), hóa chất chống cặn (phosphate, polymer), kim loại nặng (Fe, Cu, Ni từ ăn mòn ống), nhiệt độ cao (60–90°C). Nước thải này, nếu không xử lý, gây ô nhiễm nguồn nước (TDS, độ cứng vượt QCVN 40:2011/BTNMT cột B: TDS <1,000 mg/l, độ cứng <500 mg/l), lãng phí nhiệt năng (nước xả đáy nóng thải bỏ), tăng chi phí nước cấp và hóa chất xử lý nước lò hơi. Xử lý nước thải lò hơi giúp: tái sử dụng nước (tiết kiệm 30–60% nước cấp), thu hồi nhiệt (tiết kiệm 5–15% nhiên liệu), bảo vệ môi trường (đạt QCVN), giảm chi phí vận hành.

Bài viết cung cấp kiến thức toàn diện về xử lý nước thải lò hơi: nguồn gốc và đặc tính nước thải xả đáy, tác hại nếu không xử lý, các công nghệ xử lý (làm mát, kết tủa hóa học, trao đổi ion, RO, thu hồi nhiệt), so sánh hiệu quả – chi phí, tái sử dụng nước đã xử lý, quy trình vận hành, và giải pháp trọn gói từ MTV Plastic. Nội dung gồm: nước thải lò hơi là gì, nguồn gốc (xả đáy liên tục, định kỳ), thành phần hóa học (TDS, độ cứng, Silica, phosphate, pH cao), tác hại (ô nhiễm môi trường, lãng phí nhiệt), các công nghệ xử lý (làm mát, trung hòa pH, kết tủa Ca/Mg, trao đổi ion làm mềm, RO khử khoáng, thu hồi nhiệt bằng bình giãn nở), tái sử dụng nước đã xử lý (làm mát, công nghiệp), lợi ích kinh tế – môi trường, và dịch vụ của MTV Plastic.

Liên hệ ngay MTV Plastic: Hotline 0918.710.622 để được tư vấn miễn phí về hệ thống xử lý nước thải lò hơi, thu hồi nhiệt xả đáy, tái sử dụng nước tiết kiệm, đạt QCVN 40:2011/BTNMT.

Nước thải lò hơi là gì?

Định nghĩa và nguồn gốc nước thải lò hơi

Nước thải lò hơi là nước xả ra từ lò hơi để loại bỏ muối hòa tan (TDS), cặn, bùn đáy, hóa chất xử lý tích lũy trong nước lò hơi, ngăn ngừa kết cặn, ăn mòn, tạo bọt làm giảm hiệu suất truyền nhiệt và hỏng thiết bị.

Nguồn gốc nước thải lò hơi:

- Xả đáy liên tục (CBD): Xả liên tục 24/7 từ bề mặt nước lò hơi (vị trí nồng độ TDS cao nhất) qua van tự động điều khiển bằng bộ kiểm soát TDS, lưu lượng 1–5% lưu lượng nước cấp lò hơi, nhiệt độ 60–90°C, loại bỏ muối hòa tan (NaCl, CaSO₄, SiO₂) liên tục

- Xả đáy định kỳ (IBD): Xả định kỳ (1–2 lần/ca 8h hoặc 1 lần/ngày) từ đáy lò hơi để loại bỏ cặn lắng đáy (bùn Fe₂O₃, CaCO₃, MgCO₃), hóa chất phosphate kết tủa, lưu lượng lớn hơn CBD (10–50 lít/lần xả), thời gian ngắn (30–60 giây)

- Nước rửa/tái sinh thiết bị: Nước rửa bể làm mềm (rửa ngược), nước tái sinh nhựa trao đổi ion (nước muối NaCl từ bể làm mềm, axit HCl/NaOH từ hệ thống khử khoáng), nước rửa màng RO, lưu lượng gián đoạn (1–2 lần/tuần)

Thành phần và đặc tính nước thải lò hơi

Tổng chất rắn hòa tan (TDS): 2,000–10,000 mg/l (gấp 5–20 lần nước cấp đầu vào 200–500 mg/l), chứa NaCl, Na₂SO₄, CaSO₄, SiO₂, phosphate. TDS cao gây kết cặn, giảm hiệu suất truyền nhiệt, làm giảm chất lượng hơi (cuốn nước theo hơi).

Độ cứng (Ca²⁺, Mg²⁺): 500–3,000 mg/l CaCO₃ (nếu hệ thống làm mềm kém hoặc bị bão hòa), nguyên nhân gây cặn lò hơi cứng, giảm truyền nhiệt, tăng tiêu thụ nhiên liệu 10–30%. Độ cứng trong nước lò hơi áp suất cao cần ≤0.03 mg-eq/L (≤1 ppm CaCO₃).

Silica (SiO₂): 50–200 mg/l (giới hạn trong nước lò hơi áp suất cao <150 psi: SiO₂ <150 mg/l, áp suất thấp <20 psi: SiO₂ <200 mg/l), gây cặn silica rất cứng, khó tẩy, bám trên cánh tuabin.

Phosphate (PO₄³⁻): 20–100 mg/l (từ hóa chất chống cặn trisodium phosphate Na₃PO₄), kết tủa Ca/Mg thành bùn CaHPO₄, Mg₃(PO₄)₂.

pH: 10–12 (cao do sử dụng NaOH/Na₃PO₄ để kiểm soát pH lò hơi 10.5–11.5, ngăn ăn mòn).

Nhiệt độ: 60–90°C (CBD), 80–100°C (IBD) – nước nóng, chứa nhiệt năng cao (enthalpy 250–400 kJ/kg).

COD/BOD: 50–200 mg/l (từ hóa chất hữu cơ chống cặn polymer, amine khử oxy, dầu rò rỉ từ bơm/van).

Kim loại nặng: Fe (5–50 mg/l từ ăn mòn ống thép), Cu (0.5–5 mg/l từ ống đồng), Ni (0.1–2 mg/l từ thép hợp kim).

Tác hại của nước thải lò hơi chưa xử lý

Ô nhiễm môi trường

Vượt chuẩn xả thải QCVN 40:2011/BTNMT: TDS xả đáy 2,000–10,000 mg/l vượt xa QCVN 40 cột B: TDS <1,000 mg/l, độ cứng <500 mg/l CaCO₃, pH 5.5–9 (xả đáy pH 10–12), Phosphate <6 mg/l (xả đáy 20–100 mg/l). Xả thải trực tiếp gây ô nhiễm nguồn nước, phạt 50–500 triệu đồng, đình chỉ hoạt động.

Nhiễm mặn nguồn nước: TDS, NaCl cao làm mặn nguồn nước ngầm, ao hồ, ảnh hưởng sinh vật thủy sinh, cây trồng (ngưỡng chịu mặn cây trồng: EC <2 mS/cm ≈ TDS <1,300 mg/l).

Phú dưỡng: Phosphate cao (20–100 mg/l) gây tảo nở hoa, thiếu oxy hòa tan, cá chết.

Nhiệt ô nhiễm: Nước xả 60–90°C làm tăng nhiệt độ nguồn tiếp nhận (>3°C so với nền) → ảnh hưởng sinh vật thủy sinh nhạy cảm nhiệt độ.

Lãng phí tài nguyên và năng lượng

Lãng phí nước: Xả đáy 1–5% lưu lượng nước cấp, ví dụ lò hơi 5 tấn hơi/h (nước cấp ~6 m³/h) → xả đáy 60–300 lít/h (1.4–7.2 m³/ngày) → lãng phí 500–2,600 m³ nước/năm (chi phí nước công nghiệp 5,000–10,000 đồng/m³ = 2.5–26 triệu/năm).

Lãng phí nhiệt năng: Xả đáy 80°C chứa nhiệt lượng ~335 kJ/kg (so với nước cấp 25°C có 105 kJ/kg) → lãng phí 230 kJ/kg nhiệt năng. Thu hồi nhiệt bằng bình giãn nở có thể tiết kiệm 5–15% nhiên liệu lò hơi.

Tăng chi phí hóa chất: Nước bổ sung tăng → tăng lượng hóa chất xử lý nước cấp (chất keo tụ, muối làm mềm, chất tẩy màng RO, hóa chất chống cặn lò hơi).

Rủi ro pháp lý và uy tín

Phạt vi phạm môi trường: 50–500 triệu đồng (TDS, pH vượt QCVN 40), đình chỉ hoạt động, buộc khắc phục. Giấy phép môi trường: Không xử lý nước xả đáy → không cấp/gia hạn giấy phép môi trường, không được vận hành lò hơi hợp pháp. Uy tín doanh nghiệp: Xả thải gây ô nhiễm → khiếu nại cộng đồng, mất uy tín với khách hàng, đối tác (đặc biệt khách hàng xuất khẩu yêu cầu ISO 14001).

Các công nghệ xử lý nước thải lò hơi

Làm mát nước thải xả đáy

Mục đích: Giảm nhiệt độ từ 60–90°C xuống <40°C trước khi vào hệ thống xử lý hóa học (tránh hư hỏng màng RO, nhựa trao đổi ion, ảnh hưởng hiệu quả hóa chất kết tủa).

Phương pháp:

- Trao đổi nhiệt: Nước xả đáy nóng đi qua bộ trao đổi nhiệt (tấm/ống chùm) trao đổi nhiệt với nước cấp lạnh (25°C) → Nước xả đáy nguội xuống 35–45°C, nước cấp ấm lên 40–60°C (tiết kiệm nhiên liệu đun nóng nước cấp)

- Bình giãn nở: Nước xả đáy áp suất cao (5–15 bar, 150–200°C) vào bình giãn nở (bình áp suất thấp 1–2 bar, áp suất khí quyển) → Nước sôi tức thì, tạo hơi nhiệt độ thấp (100–120°C, 1–2 bar, 15–25% khối lượng nước xả đáy) tái sử dụng (đun nước cấp, khử khí), nước lỏng còn lại 100°C tiếp tục làm mát qua bộ trao đổi nhiệt

Trung hòa pH

Mục đích: Giảm pH từ 10–12 xuống 6.5–8.5 (phù hợp QCVN 40, bảo vệ thiết bị xử lý tiếp theo: màng RO, nhựa ion, hóa chất kết tủa hoạt động tối ưu pH 7–9).

Hóa chất: Axit sulfuric H₂SO₄ (93–98%, giá rẻ 5,000–8,000 đồng/lít), HCl (30%, ăn mòn hơn, ít dùng), CO₂ (khí thổi vào, pH 7–8, an toàn nhưng cần thiết bị nén khí). Liều lượng: pH 11 → pH 7: cần ~50–100 mg H₂SO₄/lít (tùy độ kiềm). Thiết bị: Bể trung hòa (HDPE, PP, composite chống ăn mòn axit), van định lượng hóa chất tự động (bộ điều khiển pH + bơm định lượng), khuấy trộn (máy khuấy 0.5–1 kW), thời gian lưu 10–30 phút.

Kết tủa hóa học loại bỏ độ cứng

Mục đích: Loại bỏ Ca²⁺, Mg²⁺ (độ cứng 500–3,000 mg/l CaCO₃) xuống <100 mg/l, ngăn cặn trong thiết bị tái sử dụng.

Hóa chất: Vôi Ca(OH)₂ (100–500 mg/l) kết tủa Mg²⁺ thành Mg(OH)₂↓, Soda Na₂CO₃ (50–200 mg/l) kết tủa Ca²⁺ thành CaCO₃↓, giảm độ cứng 70–90%. Quy trình: Nước xả đáy pH đã trung hòa (pH 7–8) → Thêm Ca(OH)₂ + Na₂CO₃ vào bể kết tủa (khuấy chậm 20–40 vòng/phút, thời gian 30–60 phút) → Thêm polymer tạo bông (PAM 1–5 mg/l) tạo bông lớn → Chảy qua bể lắng (thời gian lưu 2–4h, vận tốc lắng <1 m/h) → Nước trong tràn ra (độ cứng <100 mg/l, SS <50 mg/l), bùn đáy xả ra (5–10% thể tích).

Trao đổi ion làm mềm

Mục đích: Loại bỏ Ca²⁺, Mg²⁺ xuống <10 mg/l CaCO₃ (nước siêu mềm), phù hợp tái sử dụng cho nước cấp lò hơi bổ sung.

Nguyên lý: Nước xả đáy qua cột nhựa trao đổi cation (chu trình natri – R-Na), Ca²⁺/Mg²⁺ trao đổi với Na⁺: 2R-Na + Ca²⁺ → R₂-Ca + 2Na⁺ (nước ra chứa Na⁺ thay Ca²⁺, độ cứng ~0).

Tái sinh: Khi nhựa bão hòa (nước ra độ cứng tăng), rửa ngược bằng nước sạch 10–15 phút (loại cặn), tái sinh bằng muối NaCl 10% (100 kg NaCl/m³ nhựa, 1–2h): R₂-Ca + 2NaCl → 2R-Na + CaCl₂ (khôi phục nhựa), rửa sạch đến nước ra độ cứng <10 mg/l.

Ưu điểm: Độ cứng xuống <10 mg/l (thấp nhất), tự động hóa (van đa cổng tự động rửa ngược/tái sinh), chi phí vận hành thấp (chỉ tốn muối NaCl 3,000–5,000 đồng/kg, 100 kg/tái sinh = 300–500 nghìn/tái sinh, 1–2 lần/tuần). Nhược điểm: Không loại bỏ TDS, Silica, COD, phosphate (chỉ trao đổi Ca/Mg thành Na → TDS không đổi hoặc tăng nhẹ), cần tái sinh định kỳ (lãng phí nước, muối), nhựa thay 3–5 năm.

Thẩm thấu ngược RO

Mục đích: Loại bỏ 95–99% TDS, độ cứng, Silica, phosphate, COD → nước siêu sạch (TDS <50 mg/l) tái sử dụng cho nước cấp lò hơi hoặc xả thải đạt QCVN.

Nguyên lý: Nước xả đáy (đã trung hòa pH, lọc cặn SS <5 mg/l) áp suất 10–25 bar qua màng RO (polyamide, lỗ 0.0001 micron) → Nước ngọt (nước sạch) 60–75% lưu lượng đầu vào (TDS <50 mg/l), nước cô đặc (nước thải) 25–40% lưu lượng (TDS 8,000–30,000 mg/l) xả thải hoặc xử lý tiếp.

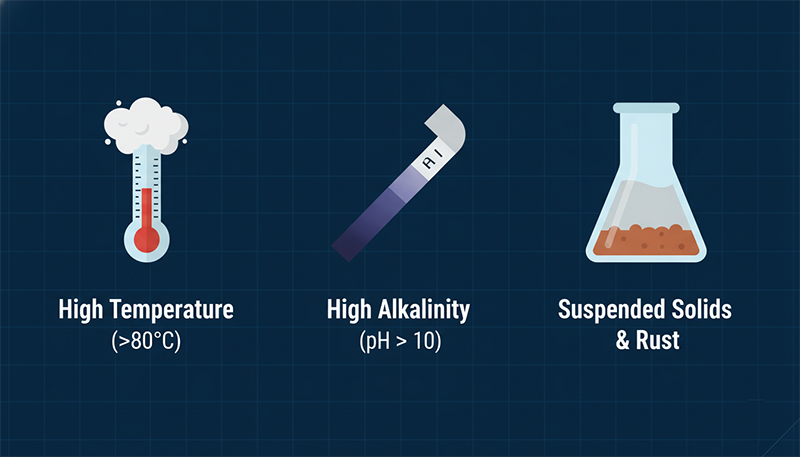

Điều kiện tiền xử lý RO: pH 6–7 (tránh kết tủa CaCO₃ trên màng), SS <5 mg/l (lọc lõi 5 micron), Silica <120 mg/l (tránh kết tủa silica gel), phosphate <5 mg/l (dùng hóa chất chống cáu cặn ngăn cặn).

Ưu điểm: Loại bỏ sâu nhất (TDS, độ cứng, Silica, phosphate, COD, kim loại), nước ra chất lượng cao nhất (có thể tái sử dụng 100% cho nước cấp lò hơi). Nhược điểm: Đầu tư cao (màng RO 20,000–50,000 USD cho hệ thống 5 m³/h), chi phí vận hành cao (điện bơm áp lực 0.5–1 kWh/m³, thay màng 2–3 năm, hóa chất chống cáu cặn + làm sạch màng), lãng phí 25–40% nước (nước thải TDS cao cần xử lý tiếp).

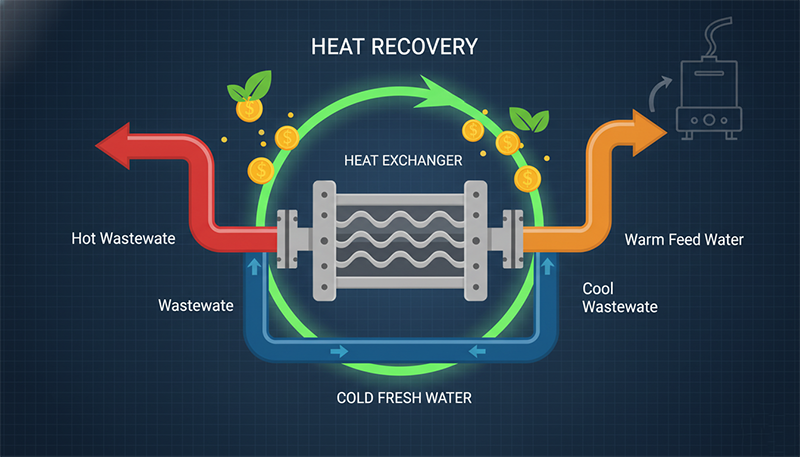

Thu hồi nhiệt xả đáy

Bình giãn nở: Xả đáy áp suất cao (5–15 bar, 150–200°C) vào bình giãn nở áp suất thấp (1–2 bar, thường 5 psig) → Nước sôi tức thì, tạo hơi nhiệt độ thấp (100–120°C, 1–2 bar, 15–25% khối lượng nước xả đáy) + nước lỏng nóng (100°C, 75–85% khối lượng). Hơi đưa vào khử khí đun nóng nước cấp, nước lỏng 100°C qua bộ trao đổi nhiệt trao đổi nhiệt với nước cấp lạnh.

Hiệu quả: Thu hồi 40–60% nhiệt năng xả đáy, tiết kiệm 5–15% nhiên liệu lò hơi. Ví dụ: lò hơi 5 tấn/h tiêu thụ 400 kg dầu/h, tiết kiệm 20–60 kg dầu/h = 480–1,440 kg/ngày, dầu DO 15,000 đồng/kg = tiết kiệm 7.2–21.6 triệu/ngày.

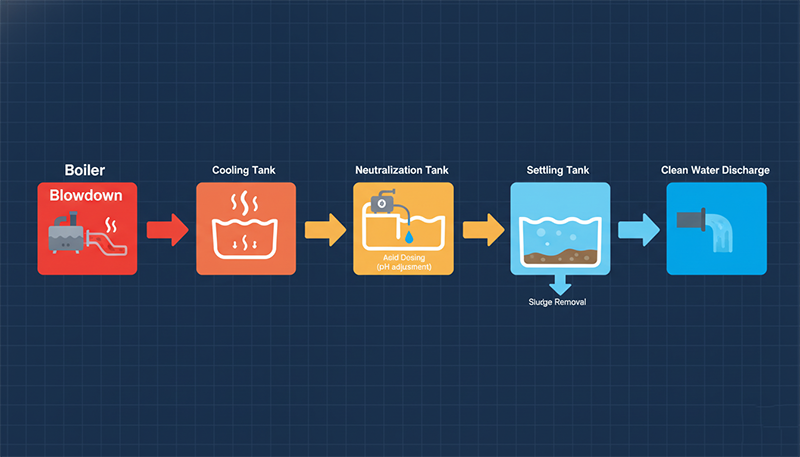

Quy trình xử lý nước thải lò hơi tổng hợp

Sơ đồ quy trình (từ xả đáy → tái sử dụng)

- Thu gom nước xả đáy: CBD + IBD → Bể chứa nước xả đáy (composite, HDPE chịu nhiệt, 2–5 m³)

- Làm mát: Bình giãn nở (thu hồi hơi) + Bộ trao đổi nhiệt → Nhiệt độ xuống 35–45°C

- Trung hòa pH: Thêm H₂SO₄ 93% (50–100 mg/l) → pH 6.5–8.5

- Lọc cặn: Lọc thô (túi lọc 50 micron) → SS <50 mg/l

- Kết tủa hóa học (tùy chọn): Ca(OH)₂ + Na₂CO₃ + polymer → Bể lắng → Độ cứng <100 mg/l

- Trao đổi ion hoặc RO:

- Nếu tái sử dụng cho lò hơi: Bể làm mềm (độ cứng <10 mg/l) hoặc RO (TDS <50 mg/l)

- Nếu xả thải: Kết tủa hóa học + lọc cát → TDS <1,000 mg/l, SS <50 mg/l (đạt QCVN 40 cột B)

- Khử trùng (nếu tái sử dụng): Chlorine 1–3 mg/l hoặc UV

- Tái sử dụng/Xả thải: Nước sạch bơm vào bể chứa nước cấp lò hơi hoặc xả thải đạt QCVN

Bảng so sánh công nghệ xử lý nước thải lò hơi

| Công nghệ | Loại bỏ TDS | Loại bỏ độ cứng | Loại bỏ Silica | Loại bỏ COD | Chi phí đầu tư | Chi phí vận hành | Tái sử dụng lò hơi |

|---|---|---|---|---|---|---|---|

| Làm mát + pH | Không | Không | Không | Không | Thấp (10–30 triệu) | Rất thấp | Không |

| Kết tủa hóa học | Không | 70–90% | Không | 20–40% | Thấp (30–150 triệu) | Thấp | Hạn chế |

| Trao đổi ion (Làm mềm) | Không (tăng Na⁺) | 95–99% | Không | Không | Trung bình (50–200 triệu) | Thấp | Có (nếu TDS ban đầu <3,000) |

| RO | 95–99% | 95–99% | 90–98% | 80–95% | Cao (200 triệu–1 tỷ) | Cao | Có (tốt nhất) |

Tái sử dụng nước thải lò hơi đã xử lý

Ứng dụng tái sử dụng

Nước cấp lò hơi bổ sung: Nước đã qua RO (TDS <50 mg/l, độ cứng <5 mg/l) hoặc Bể làm mềm (độ cứng <10 mg/l, TDS <2,000 mg/l nếu lò hơi áp suất thấp <10 bar) → Tiết kiệm 30–60% nước cấp tươi.

Nước làm mát tuần hoàn: Nước đã kết tủa hóa học (TDS <3,000 mg/l, độ cứng <200 mg/l) → Bổ sung cho tháp giải nhiệt.

Nước công nghiệp: Nước đã trung hòa pH + lọc cặn (TDS <2,000 mg/l, SS <50 mg/l) → Rửa sàn nhà xưởng, vệ sinh thiết bị, làm mát sơ bộ.

Tưới cây cảnh quan: Nước đã trung hòa pH (pH 6.5–8.5, TDS <2,000 mg/l) → Tưới cây không nhạy mặn (cỏ, cây bóng mát).

Lợi ích kinh tế khi tái sử dụng

Tiết kiệm nước: 30–60% nước cấp, lò hơi 5 tấn/h (nước cấp 6 m³/h, xả đáy 3% = 180 lít/h = 4.3 m³/ngày) → Tái sử dụng 60% = 2.6 m³/ngày = 950 m³/năm, tiết kiệm 950 m³ × 7,000 đồng/m³ = 6.7 triệu/năm.

Tiết kiệm hóa chất xử lý nước cấp: Nước tái sử dụng đã qua RO (sạch) → Giảm lượng hóa chất chống cặn, khử oxy 20–40% = 5–15 triệu/năm.

Tiết kiệm nhiên liệu (thu hồi nhiệt): Bình giãn nở + Bộ trao đổi nhiệt thu hồi 5–15% nhiên liệu = 50–150 triệu/năm (lò hơi 5 tấn/h).

Tổng tiết kiệm: 60–170 triệu/năm cho lò hơi 5 tấn/h (trừ chi phí vận hành hệ thống xử lý 20–60 triệu/năm = lãi ròng 40–110 triệu/năm, ROI <2 năm).

MTV Plastic – Đơn vị cung cấp giải pháp xử lý nước thải lò hơi

MTV Plastic cung cấp dịch vụ trọn gói xử lý nước thải lò hơi: Tư vấn – khảo sát (phân tích mẫu nước xả đáy: TDS, độ cứng, Silica, pH, nhiệt độ, lưu lượng, đề xuất công nghệ phù hợp: kết tủa hóa học, làm mềm, RO, thu hồi nhiệt), thiết kế hệ thống (bình giãn nở, bể trung hòa pH, bể kết tủa, cột làm mềm, hệ thống RO, bể chứa nước tái sử dụng, P&ID, bản vẽ 3D), cung cấp thiết bị (bể composite PP/FRP chịu nhiệt, bể HDPE, bơm hóa chất định lượng, bộ điều khiển pH, máy đo TDS, cột làm mềm tự động, hệ thống RO công nghiệp, bộ trao đổi nhiệt inox), thi công – lắp đặt (thi công đúng tiến độ 3–12 tuần), vận hành thử nghiệm (chạy thử 2–4 tuần, lấy mẫu phân tích TDS, độ cứng, pH hàng tuần, cam kết đạt QCVN 40:2011/BTNMT hoặc chất lượng tái sử dụng lò hơi), đào tạo vận hành (đào tạo vận hành làm mềm, RO, kiểm soát pH, TDS, xả cặn, tái sinh, 2–3 ngày), bảo hành – bảo trì (bảo hành thiết bị 12–24 tháng, hợp đồng bảo trì: thay màng RO, nhựa làm mềm, hóa chất, kiểm tra định kỳ, đường dây nóng 24/7).

Cam kết: Khảo sát – lấy mẫu phân tích nước xả đáy miễn phí 100km Hà Nội, thiết kế tùy chỉnh theo lưu lượng xả đáy (0.5–20 m³/h), mục đích (tái sử dụng lò hơi, làm mát, xả thải đạt QCVN), ngân sách, gia công bể composite chịu nhiệt, bể HDPE tại xưởng riêng (chủ động tiến độ, giá cạnh tranh), cam kết nước đã xử lý đạt QCVN 40:2011/BTNMT cột B (TDS <1,000 mg/l, pH 5.5–9) hoặc chất lượng nước cấp lò hơi (TDS <50 mg/l nếu RO, độ cứng <10 mg/l nếu làm mềm), tư vấn thu hồi nhiệt nước xả đáy (bình giãn nở, bộ trao đổi nhiệt) tiết kiệm 5–15% nhiên liệu (Lợi tức đầu tư <2 năm), bảo hành 12–24 tháng, bảo trì dài hạn, cung cấp hóa chất (H₂SO₄, Na₂CO₃, polymer, chất chống cáu cặn RO, muối NaCl làm mềm), hỗ trợ thủ tục môi trường, tư vấn dự án môi trường.

Liên hệ ngay MTV Plastic: Hotline 0918.710.622 để được tư vấn trọn gói hệ thống xử lý nước thải lò hơi, thu hồi nhiệt nước xả đáy tiết kiệm nhiên liệu, tái sử dụng nước tiết kiệm chi phí, cam kết đạt QCVN 40:2011/BTNMT.

Câu hỏi thường gặp về xử lý nước thải lò hơi

Tại sao phải xử lý nước thải lò hơi?

Nước xả đáy chứa TDS cao (2,000–10,000 mg/l), pH cao (10–12), phosphate, nhiệt độ cao (60–90°C), vi phạm QCVN 40:2011/BTNMT (TDS <1,000 mg/l, pH 5.5–9), gây ô nhiễm môi trường, phạt 50–500 triệu, lãng phí nước và nhiệt năng. Xử lý giúp tái sử dụng nước (tiết kiệm 30–60%), thu hồi nhiệt (tiết kiệm 5–15% nhiên liệu), đạt QCVN, bảo vệ môi trường.

Có thể tái sử dụng nước xả đáy cho lò hơi không?

Có, nếu xử lý bằng RO (TDS <50 mg/l) hoặc làm mềm (độ cứng <10 mg/l, TDS <2,000 mg/l cho lò hơi áp suất thấp), tiết kiệm 30–60% nước cấp, giảm chi phí hóa chất xử lý nước. Nước RO đạt tiêu chuẩn nước cấp lò hơi áp suất cao (TDS <500 mg/l, độ cứng <1 ppm).

Chi phí xử lý nước thải lò hơi bao nhiêu?

Tùy công nghệ và lưu lượng: Kết tủa hóa học (30–150 triệu cho 2 m³/h), Làm mềm (50–200 triệu), RO (200 triệu–1 tỷ), thu hồi nhiệt bình giãn nở (50–200 triệu). Lợi tức đầu tư <2 năm nhờ tiết kiệm nước, nhiên liệu, hóa chất. Liên hệ 0918.710.622 để được khảo sát và báo giá chi tiết theo lưu lượng xả đáy (0.5–20 m³/h) của bạn.

Làm thế nào thu hồi nhiệt nước xả đáy?

Dùng bình giãn nở (nước xả đáy áp suất cao 5–15 bar → áp suất thấp 1–2 bar, tạo hơi giãn nở 15–25% khối lượng, nhiệt độ 100–120°C tái sử dụng cho khử khí) + bộ trao đổi nhiệt (trao đổi nhiệt nước xả đáy nóng 100°C với nước cấp lạnh 25°C, ấm nước cấp lên 40–60°C), tiết kiệm 5–15% nhiên liệu (50–150 triệu/năm cho lò 5 tấn/h).

Những điểm mấu chốt về xử lý nước thải lò hơi

- Nước thải lò hơi (xả đáy) chứa TDS cao (2,000–10,000 mg/l), độ cứng (500–3,000 mg/l CaCO₃), Silica (50–200 mg/l), phosphate (20–100 mg/l), pH cao (10–12), nhiệt độ (60–90°C), vi phạm QCVN 40:2011/BTNMT (TDS <1,000 mg/l, pH 5.5–9), lãng phí nước và nhiệt năng

- Công nghệ xử lý: Làm mát (bình giãn nở, bộ trao đổi nhiệt thu hồi 40–60% nhiệt), trung hòa pH (H₂SO₄ 50–100 mg/l), kết tủa hóa học (Ca(OH)₂ + Na₂CO₃ loại bỏ 70–90% độ cứng), trao đổi ion làm mềm (độ cứng <10 mg/l), RO (loại bỏ 95–99% TDS, độ cứng, Silica, phosphate)

- Tái sử dụng: Nước qua RO (TDS <50 mg/l) hoặc làm mềm (độ cứng <10 mg/l) dùng làm nước cấp lò hơi bổ sung (tiết kiệm 30–60% nước), nước làm mát, nước công nghiệp

- Lợi ích kinh tế: Tiết kiệm nước (950 m³/năm = 6.7 triệu/năm cho lò 5 tấn/h), tiết kiệm nhiên liệu (thu hồi nhiệt 5–15% = 50–150 triệu/năm), tiết kiệm hóa chất (5–15 triệu/năm), Lợi tức đầu tư <2 năm, tuân thủ QCVN tránh phạt

- MTV Plastic cung cấp trọn gói: Tư vấn – thiết kế – cung cấp thiết bị (bình giãn nở, làm mềm, RO, bộ trao đổi nhiệt, bể composite chịu nhiệt) – thi công – vận hành thử – đào tạo – bảo trì, cam kết đạt QCVN 40 hoặc chất lượng tái sử dụng lò hơi (TDS <50 mg/l, độ cứng <10 mg/l)

Liên hệ hotline 0918.710.622 để được MTV Plastic tư vấn trọn gói giải pháp xử lý nước thải lò hơi, thu hồi nhiệt xả đáy tiết kiệm 5–15% nhiên liệu, tái sử dụng nước tiết kiệm 30–60%, cam kết đạt QCVN 40:2011/BTNMT hoặc chất lượng nước cấp lò hơi.

Thông tin liên hệ

CÔNG TY TNHH SẢN XUẤT THƯƠNG MẠI DỊCH VỤ MTV PLASTIC

- Hotline/Zalo: 0918.710.622 (Mr. Mạnh)

- Email: nhua.mtv@gmail.com

- Trang web: mtvplastic.com

- Văn phòng: NV 6.1 Khu đô thị Chức năng Tây Mỗ, Quận Nam Từ Liêm, Hà Nội

- Xưởng sản xuất: Xóm 2, Đông Cao, Mê Linh, Hà Nội (3,000m²)

Giờ làm việc: Thứ 2 – Thứ 7: 8h00 – 17h30 | Chủ nhật: 8h00 – 12h00

Dịch vụ chính:

- Thiết kế, thi công hệ thống xử lý nước thải lò hơi (kết tủa hóa học, làm mềm, RO, thu hồi nhiệt)

- Cung cấp thiết bị bình giãn nở, bộ trao đổi nhiệt, làm mềm, RO công nghiệp, bể trung hòa pH

- Sản xuất bể xử lý composite PP/FRP chịu nhiệt, bể HDPE

- Cung cấp hóa chất (H₂SO₄, Na₂CO₃, polymer, muối NaCl, chất chống cáu cặn RO)

- Dịch vụ bảo trì: thay màng RO, tái sinh làm mềm, kiểm tra định kỳ

- Gia công nhựa theo yêu cầu, thi công dự án môi trường

Cam kết:

✓ Khảo sát – lấy mẫu phân tích nước xả đáy miễn phí trong bán kính 100km Hà Nội

✓ Thiết kế tùy chỉnh theo lưu lượng xả đáy (0.5–20 m³/h), mục đích (tái sử dụng, xả thải)

✓ Cam kết nước đã xử lý đạt QCVN 40:2011/BTNMT (TDS <1,000 mg/l, pH 5.5–9) hoặc chất lượng nước cấp lò hơi (TDS <50 mg/l, độ cứng <10 mg/l)

✓ Tư vấn thu hồi nhiệt nước xả đáy tiết kiệm 5–15% nhiên liệu (Lợi tức đầu tư <2 năm)

✓ Gia công bể composite chịu nhiệt, bể HDPE tại xưởng riêng (chủ động tiến độ, giá cạnh tranh)

✓ Bảo hành 12–24 tháng, bảo trì dài hạn, cung cấp hóa chất định kỳ

✓ Hỗ trợ thủ tục môi trường, hotline hỗ trợ 24/7

- Bình nước nhựa PET có an toàn không? Câu trả lời từ chuyên gia

- Nhựa LDPE có an toàn không? Hướng dẫn sử dụng đúng cách

- Nhựa Tritan có tiệt trùng UV được không? Câu trả lời từ chuyên gia

- Xử lý nước thải bằng vi sinh – Công nghệ sinh học hiệu quả và bền vững

- Nhựa PP nguyên sinh là gì? Thông tin toàn diện A-Z

Bài viết cùng chủ đề:

-

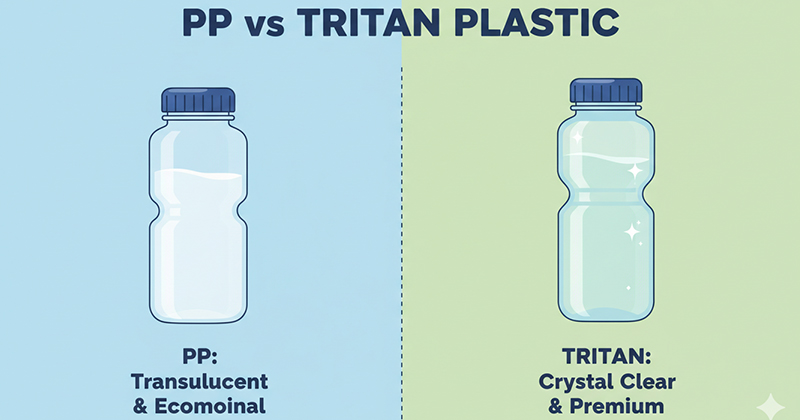

Nhựa Tritan và nhựa PP: So sánh tính chất, độ an toàn và ứng dụng thực tế

-

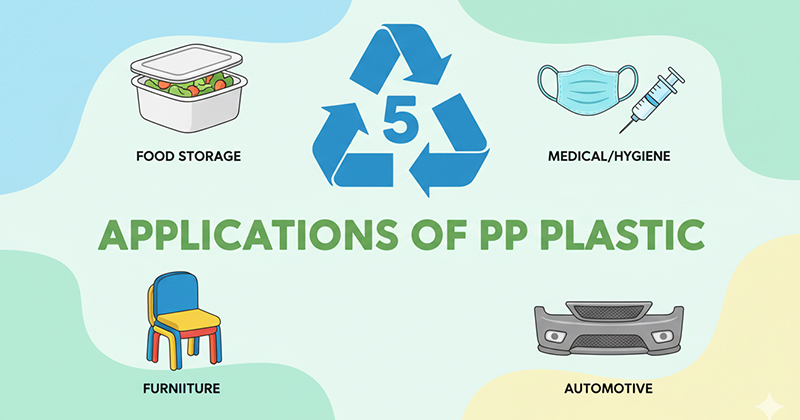

Ứng dụng của nhựa PP: Từ đời sống đến công nghiệp và y tế

-

Bình sữa nhựa PP có tốt không? Đánh giá ưu nhược điểm và hướng dẫn chọn mua

-

Nhựa PP nguyên sinh là gì? Đặc điểm, ưu điểm và phân biệt với PP tái chế

-

Nhựa PP có tái sử dụng được không? Hướng dẫn tái sử dụng an toàn từ A-Z

-

So sánh nhựa ABS và PP: Loại nào tốt hơn?

-

Nhựa ABS là nhựa gì? Đặc điểm, ứng dụng và cách nhận biết từ A-Z

-

Các loại nhựa chống cháy: Phân loại, đặc tính và ứng dụng

-

Các loại co nhựa: Phân loại, đặc điểm và cách chọn phù hợp

-

Nhựa UHMW PE là gì? Đặc tính, ứng dụng và có phù hợp với công nghiệp Việt Nam?

-

Nhựa PVDF là gì? Đặc tính, ứng dụng và lưu ý khi sử dụng

-

Keo 502 có chịu được nước không? Giải đáp chi tiết và giải pháp thay thế

-

Nhựa PC là gì? Ưu điểm, nhược điểm và ứng dụng thực tế

-

Nhựa phenolic là gì? Ứng dụng ra sao trong công nghiệp hiện nay?

-

Các phương pháp tái chế nhựa hiện nay – Công nghệ, quy trình, tương lai

-

Cách khử mùi nhựa mới nhanh chóng, hiệu quả, an toàn