Tư vấn, mua hàng

Xử lý nước thải sản xuất bún – Đạt chuẩn QCVN 40:2011/BTNMT

Hệ thống xử lý nước thải sản xuất bún loại bỏ bột, tinh bột, COD, BOD đạt QCVN 40:2011/BTNMT. MTV Plastic thiết kế trọn gói. Hotline: 0918.710.622

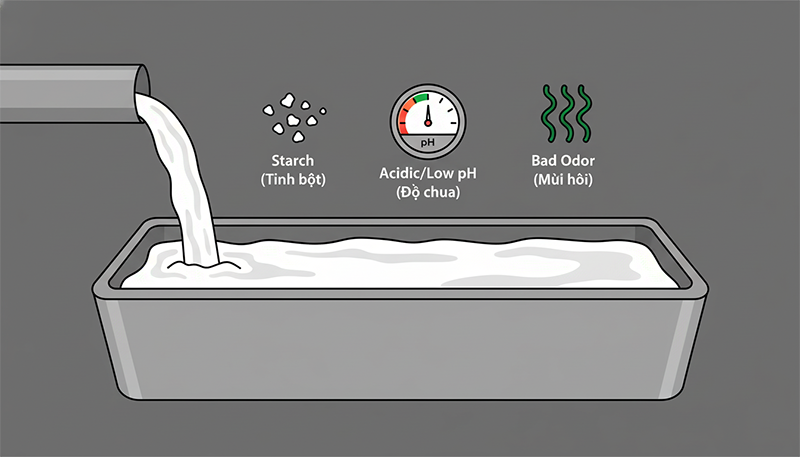

Nước thải sản xuất bún (bún tươi, phở, miến, bánh phở, bánh tráng) chứa hàm lượng cao tinh bột (1,500–5,000 mg/l SS), bột gạo lơ lửng, nước vo, nước ngâm gạo, nước luộc bún, dầu mỡ (nếu có chiên/rang), pH acid (4.5–6.5 do lên men tự nhiên), BOD 2,000–6,000 mg/l, COD 4,000–12,000 mg/l. Theo QCVN 40:2011/BTNMT, nước thải công nghiệp phải đạt chuẩn cột A (BOD <50 mg/l, COD <150 mg/l, SS <100 mg/l, pH 5.5–9) dành cho khu công nghiệp và làng nghề trước khi xả ra môi trường. Nếu xả thẳng ra môi trường gây ô nhiễm nghiêm trọng: sông, ao đen thối, bốc mùi hôi thối (H₂S, NH₃), giảm oxy hòa tan (DO), cá chết hàng loạt, ảnh hưởng đời sống cộng đồng xung quanh. Theo Nghị định 08/2022/NĐ-CP, cơ sở vi phạm môi trường bị phạt nặng, đình chỉ hoạt động, không được cấp/gia hạn giấy phép kinh doanh.

Bài viết cung cấp giải pháp toàn diện về xử lý nước thải sản xuất bún: nguồn phát sinh, thành phần ô nhiễm, tác hại, quy chuẩn hiện hành, các công nghệ xử lý (sàng lọc, lắng tinh bột, keo tụ, sinh học hiếu khí A/O, Aerotank, SBR), quy trình thiết kế – thi công và cam kết từ MTV Plastic. Nội dung gồm: đặc điểm nước thải sản xuất bún, yêu cầu QCVN 40:2011/BTNMT cột A và B, các công nghệ xử lý (sàng rác – lắng tinh bột – keo tụ – A/O/SBR/Aerotank), so sánh công nghệ, cách chọn hệ thống theo công suất (50–500 kg bún/ngày), quy trình triển khai 5 bước, chi phí đầu tư – vận hành và dịch vụ trọn gói của MTV Plastic tại Hà Nội.

Liên hệ ngay MTV Plastic: Hotline 0918.710.622 để được tư vấn miễn phí về hệ thống xử lý nước thải sản xuất bún đạt chuẩn QCVN 40:2011/BTNMT cho cơ sở của bạn.

Tại sao cần xử lý nước thải sản xuất bún?

Nguồn phát sinh và đặc điểm nước thải sản xuất bún

Nguồn phát sinh chính từ nước ngâm gạo (ngâm gạo 4–12h trước xay, nước có màu trắng đục, nhiều bột gạo, tinh bột hòa tan, pH 4.5–5.5 do lên men nhẹ), nước xay nghiền gạo (nước rửa máy xay, máy nghiền, chứa bột gạo, cặn tinh bột, SS cao 3,000–8,000 mg/l), nước hấp luộc bún (nước luộc bún tươi, phở, nhiệt độ 60–90°C, có tinh bột hòa tan, COD cao). Nước rửa khuôn, rửa sàn xưởng (nước vệ sinh thiết bị ép bún, khuôn bánh phở, sàn nhà, chứa bột, dầu mỡ nếu có), nước thải làm nguội (nước làm nguội bún sau hấp/luộc nếu có, chứa tinh bột, bột gạo), và nước thải phụ (nước rửa bao bì, dụng cụ, găng tay, khăn, nước mưa dội sân chứa nguyên liệu) cũng góp phần tạo ra lượng nước thải lớn.

Thành phần ô nhiễm gồm chất rắn lơ lửng (SS): bột gạo, tinh bột, cặn bã, 1,500–5,000 mg/l (có thể đến 10,000 mg/l giai đoạn xay nghiền). BOD (Nhu cầu oxy sinh hóa): 2,000–6,000 mg/l (do tinh bột, đường hòa tan dễ phân hủy sinh học), COD (Nhu cầu oxy hóa học): 4,000–12,000 mg/l (gấp ~2 lần BOD, chứa hữu cơ khó phân hủy). Tinh bột hòa tan: 500–2,000 mg/l (nguồn gốc từ gạo, bột gạo), dầu mỡ: 20–200 mg/l (nếu có chiên, rang, hoặc dầu từ máy móc). pH: 4.5–6.5 (acid nhẹ do lên men tự nhiên, đặc biệt nước ngâm gạo), nhiệt độ: 30–60°C (nước luộc, hấp), gây tăng nhiệt độ nguồn nước tiếp nhận.

Đặc tính nước thải có lưu lượng 1–5 m³/ngày (cơ sở nhỏ 50–100 kg bún/ngày) đến 10–50 m³/ngày (xưởng lớn 500–2,000 kg bún/ngày). Tính không ổn định: nồng độ ô nhiễm dao động mạnh theo ca sản xuất (sáng xay, trưa luộc, chiều rửa máy). Dễ lắng, khó lọc: bột gạo kích thước nhỏ (<100 micron), lắng chậm, cần thời gian lưu dài. Dễ phân hủy sinh học: tỷ lệ BOD/COD ~0.4–0.6, phù hợp xử lý sinh học hiếu khí. Nguy cơ bốc mùi: tinh bột lên men nhanh trong 6–12h ở nhiệt độ >25°C, tạo mùi chua, hôi.

Tác hại của nước thải sản xuất bún

Đối với sức khỏe cộng đồng, mùi hôi thối (H₂S, NH₃) gây khó chịu, đau đầu, buồn nôn cho dân cư xung quanh. Nước thải chứa vi sinh vật (nấm men, vi khuẩn lên men) gây bệnh đường tiêu hóa nếu tiếp xúc trực tiếp. Côn trùng (ruồi, muỗi) sinh sôi từ nước thải ứ đọng, lây bệnh. Ảnh hưởng tâm lý: dân khiếu nại, mâu thuẫn với chủ cơ sở.

Đối với môi trường, ô nhiễm nguồn nước: BOD/COD cao tiêu thụ oxy hòa tan (DO), gây thiếu oxy cho cá, tôm, sinh vật thủy sinh → chết hàng loạt. Phú dinh dưỡng: tinh bột, đường làm tăng mật độ tảo, rong, gây tắc kênh mương, ao hồ. Ô nhiễm đất: nước thải thấm xuống đất, làm giảm độ pH đất, ảnh hưởng cây trồng. Mùi hôi thối: bốc mùi H₂S, NH₃ từ ao, sông ô nhiễm, ảnh hưởng cảnh quan môi trường. Cặn bã tích tụ: bột gạo, tinh bột lắng đọng đáy ao, kênh, gây bồi lấp, tắc nghẽn thoát nước.

Về pháp lý, vi phạm QCVN 40:2011/BTNMT cột A/B bị phạt 50–500 triệu đồng tùy mức độ (Nghị định 08/2022/NĐ-CP). Gây ô nhiễm môi trường nghiêm trọng: bị đình chỉ hoạt động, buộc khắc phục, phạt nặng. Không có hệ thống xử lý: không được cấp/gia hạn giấy phép kinh doanh (Luật Bảo vệ môi trường 2020). Dân khiếu nại đông: chủ cơ sở phải bồi thường thiệt hại, dừng sản xuất.

Quy chuẩn QCVN 40:2011/BTNMT về nước thải công nghiệp

QCVN 40:2011/BTNMT – Nước thải công nghiệp quy định giá trị tối đa cho phép của các thông số ô nhiễm trong nước thải công nghiệp khi xả ra nguồn tiếp nhận nước thải. Cột A (xả vào nguồn nước mặt dùng cho cấp nước sinh hoạt, khu công nghiệp): BOD₅ ≤50 mg/l, COD ≤150 mg/l, SS ≤100 mg/l, pH 5.5–9, Dầu mỡ ≤20 mg/l, Tổng N ≤40 mg/l, Tổng P ≤6 mg/l, Coliform ≤5,000 MPN/100ml. Cột B (xả vào nguồn nước không dùng cho cấp nước sinh hoạt, xa dân cư): BOD₅ ≤100 mg/l, COD ≤400 mg/l, SS ≤200 mg/l, pH 5.5–9, Dầu mỡ ≤30 mg/l.

Yêu cầu quan trắc: Cơ sở sản xuất lưu lượng <50 m³/ngày quan trắc 1 năm/lần, cơ sở lưu lượng 50–500 m³/ngày quan trắc 6 tháng/lần, cơ sở lưu lượng >500 m³/ngày (xưởng lớn) quan trắc 3 tháng/lần.

Xu hướng thắt chặt: Làng nghề (Hà Nam, Nam Định, Bắc Ninh) đang bị thanh tra gắt gao, buộc cải tạo/lắp đặt hệ thống xử lý. UBND tỉnh, huyện có lộ trình đóng cửa cơ sở gây ô nhiễm nghiêm trọng từ 2024–2026. Khuyến khích tái sử dụng nước thải (tưới cây, vệ sinh sàn) để giảm chi phí cấp nước.

Các công nghệ xử lý nước thải sản xuất bún

Tiền xử lý – Sàng rác và lắng tinh bột

Sàng rác (Song chắn rác): Lưới sàng lỗ 5–10 mm chắn rác thô (bao bì, túi nilon, cặn bột lớn), bảo vệ bơm, thiết bị phía sau. Ưu điểm: đơn giản, rẻ (2–5 triệu), bảo vệ hệ thống. Nhược điểm: cần vệ sinh hàng ngày, không loại bỏ bột mịn, COD/BOD.

Bể lắng tinh bột (Bể lắng 1): Nước thải lưu trong bể lắng 2–4h, bột gạo, tinh bột nặng lắng xuống đáy (60–80% SS), nước tách lớp trên chảy tiếp, cặn đáy định kỳ xả, có thể thu hồi tinh bột (bán làm thức ăn gia súc 1,000–2,000 đồng/kg). Hiệu suất: giảm 60–80% SS, 30–50% COD/BOD (phần lắng được). Ưu điểm: chi phí thấp, thu hồi tinh bột bán được, giảm tải cho xử lý sau. Nhược điểm: cần diện tích lớn (thời gian lưu 2–4h, bể 5–20 m³ tùy lưu lượng), xả cặn 1–2 ngày/lần, nước tách vẫn COD/BOD cao (2,000–4,000 mg/l). Phù hợp: bước tiền xử lý bắt buộc cho mọi cơ sở sản xuất bún, kết hợp với công nghệ sau.

Tách dầu mỡ

Nguyên lý: dầu mỡ nhẹ nổi lên bề mặt, gạt hoặc hút ra, nước trong chảy tiếp (nếu có dầu mỡ từ chiên, máy móc). Hiệu suất: giảm 70–90% dầu mỡ nổi. Ưu điểm: đơn giản, tránh dầu mỡ bám bể sinh học, giảm hiệu suất vi sinh. Nhược điểm: chỉ hiệu quả với dầu mỡ nổi, không loại bỏ dầu mỡ hòa tan, cần vệ sinh 1–2 tuần/lần. Phù hợp: cơ sở có công đoạn chiên, rang, hoặc dầu máy rò rỉ vào nước thải.

Xử lý hóa lý – Keo tụ tạo bông

Nguyên lý: bơm hóa chất keo tụ (PAC – Poly Aluminium Chloride, Alum – phèn nhôm, hoặc vôi Ca(OH)₂) vào nước thải sau lắng tinh bột, ion Al³⁺/Ca²⁺ trung hòa điện tích âm của hạt bột mịn, tạo bông lớn lắng xuống, loại bỏ SS, COD keo. Hiệu suất: giảm 60–85% SS còn lại sau lắng tinh bột, 30–50% COD (phần keo tụ), nước sau keo tụ trong hơn, SS <200–500 mg/l, COD <2,000–3,000 mg/l.

Ưu điểm: tăng hiệu quả lắng, giảm tải cho xử lý sinh học, chi phí trung bình. Nhược điểm: tiêu thụ hóa chất (PAC 50–200 mg/l, ~500–2,000 đồng/kg, tốn 50–200 nghìn/m³ nước thải), tạo bùn keo tụ cần xử lý (10–15% thể tích), không giảm BOD hòa tan. Phù hợp: nước thải sau lắng tinh bột vẫn đục, SS >1,000 mg/l, kết hợp trước xử lý sinh học, giúp giảm tải A/O, tiết kiệm diện tích.

Xử lý sinh học hiếu khí – A/O (Thiếu khí/Hiếu khí)

Nguyên lý: vi sinh vật hiếu khí phân hủy chất hữu cơ hòa tan (tinh bột, đường, BOD) thành CO₂ + H₂O + sinh khối (bùn hoạt tính) trong bể Oxic (có sục khí), bể Anoxic (thiếu oxy) khử Nitơ (nếu có N cao). Hiệu suất: giảm 90–98% BOD (từ 2,000–4,000 mg/l xuống <50 mg/l), 80–90% COD (xuống <150 mg/l), 70–90% SS (sinh khối lắng tốt).

Ưu điểm: hiệu suất cao, ổn định, phù hợp nước thải sản xuất bún (dễ phân hủy sinh học BOD/COD ~0.4–0.6). Chi phí vận hành thấp (chỉ tiêu thụ điện sục khí 1–3 kW, ~20–60 nghìn/ngày tùy quy mô). Bùn hoạt tính ít (3–5% thể tích), xả bùn dư 1–2 tuần/lần. Có thể tái sử dụng nước ra (BOD <30, COD <100) để tưới cây, rửa sàn xưởng.

Nhược điểm: cần diện tích lớn (thời gian lưu thủy lực HRT 18–36h, bể A/O 10–50 m³ tùy lưu lượng). Khởi động vi sinh lâu (2–4 tuần gieo giống, tuần sinh khối tự nhiên). Nhạy cảm với hóa chất độc (tẩy rửa mạnh, hóa chất sát trùng → giết vi sinh), cần hướng dẫn vận hành đúng. Cần người vận hành có kiến thức cơ bản (kiểm tra MLSS, DO, pH hàng ngày). Phù hợp: cơ sở sản xuất bún trung – lớn (>5 m³/ngày, >200 kg bún/ngày), có mặt bằng đủ (50–100 m²), yêu cầu nước ra đạt QCVN 40 cột A.

Xử lý sinh học hiếu khí – Aerotank (Bể sinh học khuấy trộn liên tục)

Nguyên lý: tương tự A/O, nhưng sục khí + khuấy trộn mạnh hơn, tăng tiếp xúc vi sinh – nước thải, thời gian lưu ngắn hơn (12–24h). Hiệu suất: giảm 90–95% BOD, 80–90% COD, tương đương A/O.

Ưu điểm: diện tích nhỏ hơn A/O ~30% (do thời gian lưu ngắn), tốc độ xử lý nhanh, chịu tải cao (nồng độ ô nhiễm dao động). Nhược điểm: tiêu thụ điện cao hơn A/O 20–30% (do sục khí + khuấy mạnh), thiết bị phức tạp (khuấy cơ, máy thổi khí lớn). Phù hợp: cơ sở có mặt bằng hạn chế, nước thải nồng độ dao động lớn (ca sản xuất đột biến), có ngân sách điện.

Xử lý sinh học hiếu khí – SBR (Bể phản ứng sinh học theo mẻ)

Nguyên lý: xử lý gián đoạn trong 1 bể duy nhất, 5 giai đoạn: (1) Nạp nước thải, (2) Phản ứng sinh học (sục khí 6–12h), (3) Lắng (không sục, 1–2h), (4) Xả nước trong, (5) Nghỉ/xả bùn dư. Chu kỳ lặp lại 2–4 lần/ngày. Hiệu suất: giảm 90–98% BOD, 80–92% COD, 80–95% SS, tương đương A/O/Aerotank.

Ưu điểm: diện tích nhỏ nhất (chỉ cần 1 bể SBR thay vì bể điều hòa + A/O + lắng 2), tiết kiệm 40–50% mặt bằng. Tự động hóa cao (PLC điều khiển van, sục khí, xả nước theo chu kỳ), ít nhân công vận hành. Linh hoạt: điều chỉnh chu kỳ theo lưu lượng nước thải (ngày nghỉ giảm chu kỳ). Chất lượng nước ra ổn định (lắng tĩnh trong bể, không bị cuốn bùn theo dòng chảy).

Nhược điểm: đầu tư cao hơn A/O ~30–50% (do tự động hóa PLC, van điện, cảm biến). Cần điện ổn định (mất điện → chu kỳ bị gián đoạn, nước không xả kịp). Phức tạp cho người không am hiểu (cần đào tạo kỹ). Phù hợp: cơ sở có mặt bằng rất hạn chế (đô thị, làng nghề đông), yêu cầu tự động hóa cao, có ngân sách đầu tư.

Khử trùng và xả thải (nếu cần)

Nguyên lý: nước sau sinh học vẫn còn Coliform (vi sinh vật), nếu QCVN yêu cầu Coliform <5,000 MPN/100ml (cột A) cần khử trùng bằng Chlorine (Javel 5–10 mg/l, tiếp xúc 30 phút) hoặc UV. Hiệu suất: diệt 99.9% Coliform. Ưu điểm: đảm bảo an toàn vi sinh. Nhược điểm: tốn chi phí hóa chất/điện UV, ít cơ sở yêu cầu. Phù hợp: nước thải xả gần nguồn cấp nước sinh hoạt, ao nuôi thủy sản, hoặc tái sử dụng cho mục đích ăn uống.

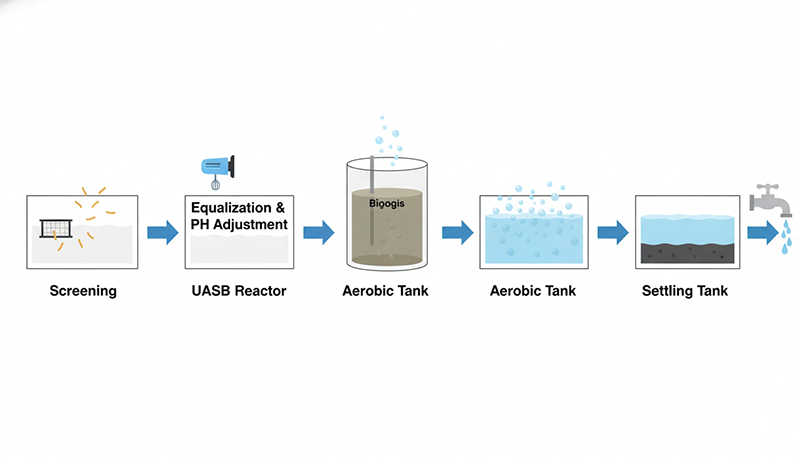

Sơ đồ xử lý tổng hợp

Sơ đồ cơ bản (cơ sở nhỏ – vừa, <10 m³/ngày): Song chắn rác → Bể lắng tinh bột (2–4h) → Thu hồi cặn tinh bột → Keo tụ – Lắng (PAC) → A/O sinh học (18–36h) → Lắng 2 → Xả thải đạt QCVN 40 cột A.

Sơ đồ nâng cao (cơ sở lớn, >10 m³/ngày): Song chắn rác → Bể tách mỡ (nếu có) → Bể lắng tinh bột → Keo tụ – Lắng → Aerotank (12–24h) → Lắng 2 → Khử trùng (nếu cần) → Xả thải/Tái sử dụng.

Sơ đồ tối ưu (mặt bằng hạn chế): Song chắn rác → Bể lắng tinh bột → Bể điều hòa (nạp nước) → SBR (chu kỳ 6–12h, lặp 2–4 lần/ngày) → Xả thải tự động đạt QCVN 40 cột A.

So sánh các công nghệ xử lý nước thải sản xuất bún

| Công nghệ | Hiệu suất | Diện tích | Thời gian lưu | Chi phí đầu tư | Chi phí vận hành | Tự động hóa | Phù hợp |

|---|---|---|---|---|---|---|---|

| A/O | BOD <50, COD <150 | Lớn (100%) | 18–36h | Trung bình | Thấp (điện sục) | Thủ công | Cơ sở có mặt bằng |

| Aerotank | BOD <50, COD <150 | Trung bình (70%) | 12–24h | Cao hơn A/O 20% | Trung bình | Bán tự động | Mặt bằng hạn chế, tải dao động |

| SBR | BOD <50, COD <150 | Nhỏ (50–60%) | 6–12h/chu kỳ | Cao hơn A/O 30–50% | Trung bình | PLC tự động | Mặt bằng rất hạn chế |

| Quy mô cơ sở | Lưu lượng nước thải | Công nghệ | Chi phí đầu tư | Chi phí vận hành/tháng |

|---|---|---|---|---|

| Nhỏ (50–100 kg bún/ngày) | 1–3 m³/ngày | Lắng tinh bột + Keo tụ + A/O | 50–150 triệu | 1–3 triệu |

| Vừa (200–500 kg bún/ngày) | 5–15 m³/ngày | Lắng tinh bột + Keo tụ + A/O/Aerotank | 200–500 triệu | 3–8 triệu |

| Lớn (>500 kg bún/ngày) | 15–50 m³/ngày | Lắng tinh bột + Keo tụ + SBR/Aerotank | 500 triệu–1.5 tỷ | 8–20 triệu |

Lựa chọn hệ thống xử lý nước thải theo quy mô cơ sở sản xuất bún

Cơ sở nhỏ (50–100 kg bún/ngày, 1–3 m³ nước thải/ngày)

Đặc điểm: gia đình làm bún thủ công, 2–4 người, xay nghiền bằng máy xay nhỏ, hấp/luộc bằng nồi hơi nhỏ, sản xuất 1 ca/ngày. Nước thải: lưu lượng 1–3 m³/ngày, BOD 2,000–4,000 mg/l, COD 4,000–8,000 mg/l, SS 1,500–3,000 mg/l.

Giải pháp: Song chắn rác (0.5 m³) → Bể lắng tinh bột (2 m³, lưu 2–3h) → Thu hồi cặn tinh bột (10–20 kg/ngày, bán 20–40 nghìn/ngày) → Keo tụ PAC + Lắng (2 m³) → A/O sinh học (5–10 m³, HRT 24–36h) → Lắng 2 (2 m³) → Xả thải đạt QCVN 40 cột A.

Chi phí: Đầu tư 50–150 triệu (bể composite PP/bê tông, máy thổi khí, bơm, ống dẫn), vận hành 1–3 triệu/tháng (điện sục khí 30–50 kWh/ngày ~1–1.5 triệu, PAC 50 kg/tháng ~50–100 nghìn, nhân công kiêm nhiệm). Thời gian thi công: 2–4 tuần. Vận hành: chủ cơ sở tự vận hành, kiểm tra hàng ngày, xả bùn 1–2 tuần/lần, xả cặn tinh bột 1–2 ngày/lần.

Cơ sở vừa (200–500 kg bún/ngày, 5–15 m³ nước thải/ngày)

Đặc điểm: xưởng sản xuất bán công nghiệp, 5–10 người, máy xay công suất trung bình, lò hơi hấp/luộc, sản xuất 1–2 ca/ngày, cung cấp cho chợ, đại lý. Nước thải: lưu lượng 5–15 m³/ngày, BOD 2,500–5,000 mg/l, COD 5,000–10,000 mg/l, SS 2,000–4,000 mg/l.

Giải pháp: Song chắn rác → Bể tách mỡ (nếu có) → Bể lắng tinh bột (10–20 m³, lưu 2–4h) → Thu hồi cặn tinh bột (50–150 kg/ngày, bán 100–300 nghìn/ngày) → Keo tụ PAC + Lắng (5–10 m³) → A/O sinh học hoặc Aerotank (20–40 m³, HRT 18–30h) → Lắng 2 (5–10 m³) → Xả thải đạt QCVN 40 cột A.

Chi phí: Đầu tư 200–500 triệu (bể bê tông tráng composite/FRP, máy thổi khí 3–5 HP, bơm PAC tự động, hệ thống ống PVC-U), vận hành 3–8 triệu/tháng (điện 100–200 kWh/ngày ~3–5 triệu, PAC 200–500 kg/tháng ~300 nghìn–1 triệu, nhân công 1 người kiêm nhiệm 3–5 triệu). Thời gian thi công: 4–8 tuần. Vận hành: 1 nhân viên kiêm nhiệm vận hành, đào tạo 3–5 ngày, quan trắc 6 tháng–1 năm/lần.

Cơ sở lớn (>500 kg bún/ngày, 15–50 m³ nước thải/ngày)

Đặc điểm: nhà máy sản xuất bún công nghiệp, 10–30 người, dây chuyền tự động hoặc bán tự động, sản xuất 2–3 ca/ngày, cung cấp siêu thị, xuất khẩu. Nước thải: lưu lượng 15–50 m³/ngày, BOD 3,000–6,000 mg/l, COD 6,000–12,000 mg/l, SS 2,500–5,000 mg/l.

Giải pháp: Song chắn rác tự động → Bể tách mỡ (nếu có) → Bể lắng tinh bột (30–80 m³, lưu 3–4h) → Thu hồi cặn tinh bột (200–500 kg/ngày, bán 400 nghìn–1 triệu/ngày) → Keo tụ PAC tự động + Lắng (15–30 m³) → SBR tự động PLC (40–100 m³, chu kỳ 6–12h, 2–4 chu kỳ/ngày) hoặc Aerotank (50–120 m³) → Lắng 2 → Khử trùng UV (nếu cần) → Xả thải/Tái sử dụng đạt QCVN 40 cột A.

Chi phí: Đầu tư 500 triệu–1.5 tỷ (bể bê tông lớn, SBR PLC tự động, máy thổi khí 7.5–15 HP, bơm PAC tự động, UV, hệ thống giám sát), vận hành 8–20 triệu/tháng (điện 300–600 kWh/ngày ~10–15 triệu, PAC 500–1,500 kg/tháng ~1–3 triệu, nhân công 1–2 người 8–12 triệu). Thời gian thi công: 8–16 tuần. Vận hành: 1–2 nhân viên chuyên trách, đào tạo 1–2 tuần, quan trắc 3–6 tháng/lần.

| Quy mô | Sản lượng bún | Lưu lượng nước thải | Công nghệ | Chi phí đầu tư | Thời gian thi công | Chi phí vận hành/tháng |

|---|---|---|---|---|---|---|

| Nhỏ (gia đình) | 50–100 kg/ngày | 1–3 m³/ngày | Lắng tinh bột + Keo tụ + A/O | 50–150 triệu | 2–4 tuần | 1–3 triệu |

| Vừa (xưởng) | 200–500 kg/ngày | 5–15 m³/ngày | Lắng tinh bột + Keo tụ + A/O/Aerotank | 200–500 triệu | 4–8 tuần | 3–8 triệu |

| Lớn (nhà máy) | >500 kg/ngày | 15–50 m³/ngày | Lắng tinh bột + Keo tụ + SBR/Aerotank | 500 triệu–1.5 tỷ | 8–16 tuần | 8–20 triệu |

Quy trình thiết kế và thi công hệ thống xử lý nước thải sản xuất bún

Bước 1 – Khảo sát và phân tích nước thải

Khảo sát hiện trạng: quy mô sản xuất (kg bún/ngày), ca sản xuất (1–3 ca/ngày), công đoạn (ngâm – xay – hấp – rửa), nguồn nước thải, điểm xả hiện tại. Lấy mẫu phân tích: lưu lượng (m³/ngày), BOD, COD, SS, pH, nhiệt độ, dầu mỡ (nếu có), đo tại nguồn thải (sau xay, sau luộc, sau rửa máy). Đánh giá mặt bằng: diện tích sẵn có (sân sau xưởng, đất trống), địa hình (bằng phẳng, dốc), điểm xả ra (ao, sông, kênh mương, cống thoát nước chung). Đề xuất sơ bộ: công nghệ phù hợp (A/O/Aerotank/SBR), sơ đồ khối, diện tích cần thiết (50–200 m²), chi phí dự kiến.

Bước 2 – Thiết kế kỹ thuật chi tiết

Tính toán thông số: thể tích bể lắng tinh bột (lưu 2–4h), bể keo tụ (30–60 phút), bể A/O (HRT 18–36h, MLSS 3,000–5,000 mg/l), bể SBR (chu kỳ 6–12h), lắng 2 (tốc độ lắng 1–2 m/h). Vẽ bản vẽ kỹ thuật: sơ đồ đường ống và thiết bị (P&ID), bố trí 3D, chi tiết bể (kích thước, độ dốc đáy, cửa xả bùn), hệ thống sục khí, bơm.

Lựa chọn thiết bị: máy thổi khí Roots (1–15 HP tùy quy mô), đĩa sục khí ceramic, bơm PAC định lượng (bơm màng), bơm nước thải (bơm chìm/bơm ly tâm), van điều khiển, tủ điện, PLC (nếu SBR). Lập hồ sơ môi trường: Bản cam kết bảo vệ môi trường (nếu <10 m³/ngày) hoặc Báo cáo đánh giá tác động môi trường (ĐTM) nếu >10 m³/ngày, đăng ký với UBND xã/phường, Sở Tài nguyên Môi trường.

Bước 3 – Gia công chế tạo tại xưởng

Gia công bể xử lý từ composite PP/FRP (nhẹ, chống ăn mòn, bền 15–20 năm, phù hợp bể nhỏ <10 m³) hoặc bê tông tráng composite (bể lớn >10 m³, giá rẻ hơn, nặng). Gia công khung thép giá đỡ, sàn vận hành (lưới FRP hoặc thép), cầu thang, lan can an toàn.

Lắp ráp hệ thống ống PVC-U, van bi/van bướm, bơm, máy thổi khí, đĩa sục khí, tủ điện. Kiểm tra rò rỉ bể (thử áp lực nước 24h), kiểm tra bơm, máy thổi khí, sơn hoàn thiện, đóng gói vận chuyển.

Bước 4 – Thi công lắp đặt tại hiện trường

Móng bê tông cho bể (nếu bể bê tông), hoặc đặt bể composite PP/FRP lên móng đá 4×6 (tiết kiệm). Lắp đặt bể theo trình tự dòng chảy: Song chắn rác → Lắng tinh bột → Keo tụ → A/O/SBR → Lắng 2 → Bể nước đạt chuẩn.

Đấu nối ống dẫn nước thải từ xưởng vào song chắn rác, ống tràn giữa các bể, ống xả bùn đáy. Lắp đặt máy thổi khí, bơm, tủ điện, hệ thống sục khí trong bể A/O/SBR. Kiểm tra rò rỉ đường ống, kiểm tra bơm, máy thổi khí, chạy thử không tải (bơm nước sạch).

Bước 5 – Chạy thử và nghiệm thu

Gieo giống vi sinh: Bơm nước thải thực tế vào bể A/O/SBR, gieo bùn hoạt tính từ trạm xử lý khác (100–200 kg bùn ươm), hoặc để vi sinh tự nhiên phát triển (2–4 tuần). Chạy thử có tải: Sục khí liên tục, kiểm tra MLSS (nồng độ sinh khối) mỗi tuần, tăng dần từ 500 → 3,000 mg/l, điều chỉnh lượng sục khí (DO >2 mg/l), xả bùn dư khi MLSS >5,000 mg/l.

Tối ưu vận hành: Điều chỉnh liều PAC (50–150 mg/l), thời gian lưu bể A/O, tần suất xả bùn lắng 2 (1–2 tuần/lần), kiểm tra pH (6.5–8), nhiệt độ (<35°C). Nghiệm thu: Lấy mẫu nước đầu ra sau 4 tuần chạy thử ổn định, gửi phòng thí nghiệm phân tích BOD, COD, SS, pH so sánh QCVN 40:2011/BTNMT cột A (BOD <50, COD <150, SS <100). Bàn giao: Sổ vận hành, hướng dẫn vận hành chi tiết (kiểm tra hàng ngày, xả bùn, xả cặn tinh bột, bảo trì), đào tạo chủ cơ sở/nhân viên 3–5 ngày, bảo hành 12–24 tháng.

MTV Plastic cam kết mang đến hệ thống xử lý nước thải sản xuất bún đạt chuẩn QCVN 40:2011/BTNMT cột A. Khảo sát – lấy mẫu miễn phí – Thiết kế theo yêu cầu – Cam kết đạt chuẩn – Thu hồi tinh bột tăng thu nhập – Bảo hành dài hạn. Liên hệ ngay: 0918.710.622

Chi phí đầu tư và vận hành hệ thống xử lý nước thải sản xuất bún

Các yếu tố ảnh hưởng chi phí

Lưu lượng nước thải (m³/ngày), nồng độ ô nhiễm (BOD, COD, SS). Công nghệ lựa chọn: A/O (rẻ) so với Aerotank (trung bình) so với SBR (đắt). Vật liệu bể: Composite PP/FRP (đắt, nhẹ, bền) so với Bê tông tráng (rẻ hơn 30–40%, nặng). Mức độ tự động hóa: Thủ công so với Bán tự động (bơm PAC tự động) so với PLC tự động (SBR). Mặt bằng lắp đặt: Sẵn có (rẻ) so với Cần san lấp, đào móng (tốn 20–50 triệu). Khoảng cách xưởng MTV (vận chuyển, lắp đặt): <100 km Hà Nội (miễn phí), >100 km tính thêm phí.

Dải chi phí tham khảo

- Cơ sở nhỏ 1–3 m³/ngày (A/O): 50–150 triệu

- Cơ sở vừa 5–15 m³/ngày (A/O/Aerotank): 200–500 triệu

- Cơ sở lớn 15–50 m³/ngày (SBR/Aerotank): 500 triệu–1.5 tỷ

Lưu ý: Giá chỉ tham khảo, tùy thiết kế cụ thể. Liên hệ 0918.710.622 để được khảo sát và báo giá chi tiết.

Chi phí vận hành hàng tháng

Điện năng: Máy thổi khí + bơm: 50–600 kWh/ngày tùy quy mô, giá điện ~2,000 đồng/kWh → 1–15 triệu/tháng. Hóa chất PAC: 50–1,500 kg/tháng, giá ~15,000 đồng/kg → 0.75–22.5 triệu/tháng (tùy lưu lượng, nồng độ SS). Nhân công vận hành: 1 người kiêm nhiệm (cơ sở nhỏ – vừa) 3–5 triệu/tháng, 1–2 người chuyên trách (cơ sở lớn) 8–15 triệu/tháng. Bảo trì định kỳ: Thay bóng đèn, dầu máy thổi khí, bơm: 1–3 triệu/năm. Xả bùn dư: 1–2 tuần/lần, thuê xe hút bể phốt 500 nghìn–1 triệu/lần, hoặc đổ vào hố chôn lấp (~0.5–2 triệu/tháng). Quan trắc: 6 tháng–1 năm/lần, chi phí 3–8 triệu/lần (phân tích đầy đủ BOD, COD, SS, pH, dầu mỡ).

Thu hồi cặn tinh bột: Bán 10–500 kg/ngày, giá 1,000–2,000 đồng/kg → thu về 10 nghìn–1 triệu/ngày (giảm chi phí vận hành).

Tổng chi phí vận hành (sau khi trừ thu hồi tinh bột): 1–20 triệu/tháng tùy quy mô

Bảo trì và vận hành hệ thống xử lý nước thải sản xuất bún

Bảo trì định kỳ

Hàng ngày: Kiểm tra lưu lượng nước thải, màu sắc (nước A/O nâu nhạt là bình thường, đen hoặc trong quá là bất thường), mùi (không hôi thối), bơm, máy thổi khí hoạt động, xả cặn tinh bột bể lắng 1. Hàng tuần: Kiểm tra MLSS bể A/O (nước đục nâu, MLSS ~3,000–5,000 mg/l), DO (>2 mg/l), pH (6.5–8), vệ sinh song chắn rác.

Hàng tháng: Xả bùn lắng 2 (1–2 lần/tháng), kiểm tra bơm PAC (van, màng), máy thổi khí (dầu nhớt, lọc khí), ống dẫn (rò rỉ, tắc). Hàng quý: Vệ sinh bể lắng tinh bột (cặn đáy), bể keo tụ, kiểm tra van, khóa, đĩa sục khí (rửa nếu bị bùn bám). Hàng năm: Bảo dưỡng máy thổi khí (thay dầu, lọc), bơm (thay đệm, ổ bi), sơn chống gỉ khung thép, kiểm tra bể (nứt, rò rỉ), quan trắc chính thức gửi Sở.

Dấu hiệu cần bảo trì sớm

Nước đầu ra đục, BOD/COD vượt chuẩn: MLSS thấp (<1,500 mg/l), DO thấp (<1 mg/l), quá tải (lưu lượng tăng đột biến), hóa chất độc giết vi sinh → Cần tăng sục khí, giảm lưu lượng, gieo bùn bổ sung. Bùn nổi bể A/O, lắng 2: thiếu oxy (DO <1 mg/l), bùn già (không xả bùn dư lâu) → Tăng sục khí, xả bùn dư ngay. Mùi hôi thối (H₂S, NH₃): bể lắng tinh bột, keo tụ lưu quá lâu, lên men yếm khí → Xả cặn tinh bột hàng ngày, giảm thời gian lưu. Máy thổi khí nóng, ồn: thiếu dầu nhớt, lọc khí tắc → Thay dầu, rửa lọc khí. Bơm PAC không hoạt động: van tắc, màng rách → Thay màng, rửa van.

Dịch vụ bảo trì của MTV Plastic

Bảo hành 12–24 tháng thiết bị (bể, bơm, máy thổi khí, tủ điện, ống dẫn). Hợp đồng bảo trì trọn gói: nhân viên kiểm tra 1–4 lần/tháng (tùy quy mô), cung cấp PAC, bùn hoạt tính bổ sung, vật tư thay thế. Hỗ trợ 24/7: đường dây nóng kỹ thuật, tư vấn xử lý sự cố (bùn nổi, DO thấp, nước ra vượt chuẩn). Dịch vụ quan trắc: lấy mẫu định kỳ, gửi phòng thí nghiệm phân tích, lập báo cáo cho UBND, Sở Tài nguyên Môi trường. Cung cấp PAC giá tốt: PAC bột/lỏng, giao tận nơi, hướng dẫn pha chế.

MTV Plastic – Đơn vị thiết kế thi công hệ thống xử lý nước thải sản xuất bún

Năng lực và kinh nghiệm

MTV Plastic có hơn 15 năm kinh nghiệm gia công nhựa, sản xuất bồn bể composite PP/FRP chuyên dụng, và 8+ năm cung cấp giải pháp xử lý nước thải thực phẩm (bún, phở, miến, chế biến thủy sản, rau củ quả, giết mổ) cho 150+ cơ sở tại Hà Nội, Bắc Ninh, Hưng Yên, Hải Dương, Nam Định.

Đội ngũ kỹ sư môi trường được đào tạo chuyên sâu về công nghệ xử lý sinh học hiếu khí (A/O, SBR, Aerotank), am hiểu đặc điểm nước thải tinh bột cao, có kinh nghiệm thiết kế – thi công hệ thống xử lý nước thải sản xuất bún đạt chuẩn QCVN 40:2011/BTNMT.

Khách hàng tiêu biểu: cơ sở sản xuất bún làng nghề (Cao Xá – Hà Nam, Đình Bảng – Bắc Ninh), nhà máy thực phẩm, xưởng sản xuất phở, miến tư nhân.

Ưu thế cạnh tranh

- Thiết kế tùy chỉnh: Thiết kế riêng từng dự án theo quy mô sản xuất (kg bún/ngày), lưu lượng nước thải, nồng độ ô nhiễm, mặt bằng hạn chế

- Xưởng gia công riêng: Sản xuất bể composite, bể bê tông tráng composite tại xưởng Mê Linh 3,000m², chủ động tiến độ, giá cạnh tranh

- Thiết bị chính hãng: Máy thổi khí Roots (Shin Myung, Longtech), bơm (Tsurumi, Ebara), đĩa sục khí gốm, PAC chất lượng cao

- Thi công chuyên nghiệp: Đội thợ lành nghề, thi công đúng tiến độ, ít ảnh hưởng sản xuất (thi công ngoài giờ nếu cần)

- Cam kết đạt QCVN: Đo đạc nghiệm thu bằng phòng thí nghiệm được công nhận, cam kết nước thải đạt QCVN 40:2011/BTNMT cột A (BOD <50, COD <150, SS <100)

- Hỗ trợ thủ tục: Hỗ trợ lập hồ sơ môi trường (Bản cam kết/Báo cáo đánh giá tác động môi trường), đăng ký với UBND, Sở Tài nguyên Môi trường

Quy trình làm việc 5 bước

- Khảo sát miễn phí: Kỹ sư đến tận cơ sở trong 24–48h, lấy mẫu nước thải, đo lưu lượng, phân tích nhu cầu (miễn phí trong bán kính 100km Hà Nội)

- Thiết kế – báo giá: Đề xuất phương án kỹ thuật (A/O/Aerotank/SBR), bản vẽ P&ID, bảng khối lượng chi tiết trong 5–7 ngày

- Gia công – lắp ráp: Sản xuất bể composite PP/FRP hoặc bê tông tráng, khung hệ thống tại xưởng, kiểm tra chất lượng, vận chuyển

- Thi công – lắp đặt: Thi công theo tiến độ cam kết, giám sát chặt chẽ, báo cáo hàng tuần, có thể thi công ngoài giờ để không ảnh hưởng sản xuất

- Nghiệm thu – bàn giao: Gieo giống vi sinh, chạy thử 4 tuần, lấy mẫu phân tích, đào tạo vận hành 3–5 ngày, bàn giao hồ sơ, bảo hành 12–24 tháng

MTV Plastic cam kết mang đến hệ thống xử lý nước thải sản xuất bún đạt chuẩn QCVN 40:2011/BTNMT cột A. Khảo sát – lấy mẫu miễn phí – Thiết kế theo yêu cầu – Cam kết đạt chuẩn – Thu hồi tinh bột tăng thu nhập – Bảo hành dài hạn. Liên hệ ngay: 0918.710.622

Câu hỏi thường gặp về xử lý nước thải sản xuất bún

Cơ sở sản xuất bún gia đình nhỏ có cần hệ thống xử lý không?

Theo QCVN 40:2011/BTNMT và Luật Bảo vệ môi trường 2020, mọi cơ sở sản xuất công nghiệp (kể cả gia đình) đều phải xử lý nước thải trước khi xả. Cơ sở nhỏ 50–100 kg bún/ngày vẫn phát sinh 1–3 m³ nước thải/ngày, BOD 2,000–4,000 mg/l, gây ô nhiễm nghiêm trọng. Giải pháp tối thiểu: Bể lắng tinh bột + Keo tụ + A/O (50–150 triệu), đủ đạt chuẩn, tránh phạt.

Thu hồi cặn tinh bột có lợi không?

Có, rất có lợi! Cặn tinh bột từ bể lắng 1 (khô ~20–40% độ ẩm) bán làm thức ăn gia súc (lợn, gà, vịt) giá 1,000–2,000 đồng/kg. Cơ sở nhỏ thu 10–20 kg/ngày → 20–40 nghìn/ngày (~600 nghìn–1.2 triệu/tháng). Cơ sở lớn thu 200–500 kg/ngày → 400 nghìn–1 triệu/ngày (~12–30 triệu/tháng), đủ bù chi phí điện + PAC, thậm chí có lời.

Hệ thống xử lý có bốc mùi hôi không?

Nếu vận hành đúng, hệ thống không bốc mùi hôi. Mùi hôi (H₂S, NH₃) chỉ phát sinh nếu: bể lắng tinh bột lưu quá lâu (>6–12h), tinh bột lên men yếm khí → Giải pháp: xả cặn tinh bột hàng ngày. Bể A/O thiếu oxy (DO <1 mg/l), vi sinh yếm khí chiếm ưu thế → Giải pháp: tăng sục khí, kiểm tra máy thổi khí. Bể lắng 2 tích bùn quá nhiều → Giải pháp: xả bùn định kỳ 1–2 tuần/lần.

MTV Plastic thiết kế bể kín có nắp đậy, hệ thống thông gió, đảm bảo không mùi hôi ảnh hưởng xung quanh.

Bao lâu phải quan trắc nước thải?

Theo QCVN 40:2011/BTNMT: Cơ sở lưu lượng <50 m³/ngày (hầu hết cơ sở sản xuất bún) quan trắc 1 năm/lần, cơ sở lưu lượng 50–500 m³/ngày (xưởng lớn) quan trắc 6 tháng/lần. Sở Tài nguyên Môi trường, UBND có thể kiểm tra đột xuất. MTV Plastic cung cấp dịch vụ quan trắc định kỳ, lập báo cáo. Liên hệ 0918.710.622.

Chi phí vận hành hàng tháng là bao nhiêu?

Chi phí vận hành phụ thuộc quy mô (sau khi trừ thu hồi tinh bột):

- Cơ sở nhỏ 1–3 m³/ngày: 1–3 triệu/tháng (điện 1–1.5 triệu + PAC 0.5–1 triệu – thu tinh bột 0.6–1.2 triệu)

- Cơ sở vừa 5–15 m³/ngày: 3–8 triệu/tháng (điện 3–5 triệu + PAC 1–3 triệu + nhân công 3–5 triệu – thu tinh bột 3–9 triệu)

- Cơ sở lớn 15–50 m³/ngày: 8–20 triệu/tháng (điện 10–15 triệu + PAC 3–8 triệu + nhân công 8–15 triệu – thu tinh bột 12–30 triệu)

Nhiều cơ sở lớn thu hồi tinh bột đủ bù chi phí vận hành, thậm chí có lời!

Có thể thi công khi cơ sở đang sản xuất không?

Có thể! MTV Plastic có kinh nghiệm thi công cải tạo cơ sở đang vận hành: thi công ngoài giờ (tối, cuối tuần), ít ảnh hưởng sản xuất ban ngày. Lắp đặt bể trước, đấu nối ống dẫn chỉ cần dừng 4–8 giờ (thường vào tối). Phân chia giai đoạn: tuần 1–2 lắp bể, tuần 3–4 đấu nối, tuần 5–8 chạy thử.

Tuy nhiên, tốt nhất nên thi công vào thời điểm sản xuất ít (Tết Nguyên đán, hè) để đảm bảo tiến độ và chất lượng.

Lợi ích khi xử lý nước thải sản xuất bún đúng cách

Tuân thủ pháp luật, tránh phạt nặng

Đáp ứng QCVN 40:2011/BTNMT, Luật Bảo vệ môi trường 2020, tránh phạt 50–500 triệu đồng. Được cấp/gia hạn giấy phép kinh doanh, không bị đình chỉ sản xuất. Giảm khiếu nại từ dân cư xung quanh, quan hệ tốt với địa phương.

Bảo vệ môi trường, sức khỏe cộng đồng

Nguồn nước sạch: sông, ao không bị ô nhiễm, cá tôm phát triển bình thường. Không mùi hôi thối, không côn trùng sinh sôi. Bảo vệ sức khỏe người lao động trong xưởng, dân cư xung quanh.

Thu hồi tinh bột, tăng thu nhập

Cặn tinh bột bán làm thức ăn gia súc: 10–500 kg/ngày, thu 10 nghìn–1 triệu/ngày. Cơ sở lớn thu về 12–30 triệu/tháng, đủ bù chi phí vận hành, thậm chí có lời. Giảm thiểu chất thải, nâng cao hiệu quả kinh tế tuần hoàn.

Tái sử dụng nước, tiết kiệm chi phí

Nước sau xử lý đạt chuẩn (BOD <30, COD <100) có thể tái sử dụng: tưới cây xanh, vườn rau xung quanh xưởng, rửa sàn xưởng, vệ sinh khuôn vực ngoài (không tiếp xúc thực phẩm). Giảm 30–50% lượng nước cấp, tiết kiệm 500 nghìn–3 triệu/tháng tiền nước.

Nâng cao uy tín, mở rộng thị trường

Có giấy chứng nhận đạt chuẩn môi trường → tăng uy tín với khách hàng (siêu thị, đại lý lớn). Dễ dàng xuất khẩu, hợp tác với doanh nghiệp FDI (yêu cầu truy xuất nguồn gốc, đánh giá nhà cung cấp). Cơ sở “sạch” được ưu tiên vay vốn ngân hàng, hỗ trợ từ nhà nước (chương trình làng nghề sạch).

Những điểm mấu chốt

Dưới đây là 5 điểm quan trọng nhất về xử lý nước thải sản xuất bún:

- Nước thải sản xuất bún chứa tinh bột cao (SS 1,500–5,000 mg/l), BOD 2,000–6,000 mg/l, COD 4,000–12,000 mg/l, vi phạm QCVN 40:2011/BTNMT (BOD <50, COD <150, SS <100), bắt buộc phải xử lý tránh phạt nặng, đình chỉ hoạt động

- Công nghệ xử lý: Tiền xử lý bắt buộc (Sàng rác → Lắng tinh bột thu hồi → Keo tụ PAC) + Sinh học hiếu khí A/O (rẻ, diện tích lớn) hoặc Aerotank (trung bình) hoặc SBR (đắt, diện tích nhỏ, tự động)

- Thu hồi cặn tinh bột: Bán làm thức ăn gia súc 1,000–2,000 đồng/kg, cơ sở nhỏ thu 20–40 nghìn/ngày, cơ sở lớn thu 400 nghìn–1 triệu/ngày, đủ bù chi phí vận hành thậm chí có lời

- Lựa chọn theo quy mô: Cơ sở nhỏ 50–100 kg bún/ngày (Lắng + Keo tụ + A/O, 50–150 triệu), cơ sở vừa 200–500 kg/ngày (A/O/Aerotank, 200–500 triệu), cơ sở lớn >500 kg/ngày (SBR/Aerotank, 500 triệu–1.5 tỷ)

- MTV Plastic cung cấp giải pháp trọn gói: khảo sát – thiết kế – gia công bể composite PP/FRP tại xưởng 3,000m² – thi công – gieo giống vi sinh – cam kết đạt QCVN 40 cột A – bảo hành 12–24 tháng – hỗ trợ thủ tục môi trường – dịch vụ quan trắc định kỳ

Liên hệ đường dây nóng 0918.710.622 để được khảo sát – lấy mẫu miễn phí và báo giá chi tiết hệ thống xử lý nước thải sản xuất bún cho cơ sở của bạn. Thu hồi tinh bột, tăng thu nhập, bảo vệ môi trường, tuân thủ pháp luật!

Thông tin liên hệ

CÔNG TY TNHH SẢN XUẤT THƯƠNG MẠI DỊCH VỤ MTV PLASTIC

- Đường dây nóng/Zalo: 0918.710.622 (Mr. Mạnh)

- Email: nhua.mtv@gmail.com

- Trang web: mtvplastic.com

- Văn phòng: NV 6.1 Khu đô thị Chức năng Tây Mỗ, Quận Nam Từ Liêm, Hà Nội

- Xưởng sản xuất: Xóm 2, Đông Cao, Mê Linh, Hà Nội (3,000m²)

Giờ làm việc: Thứ 2 – Thứ 7: 8h00 – 17h30 | Chủ nhật: 8h00 – 12h00

Dịch vụ chính:

- Thiết kế, thi công hệ thống xử lý nước thải sản xuất bún, phở, miến, bánh tráng

- Sản xuất bể xử lý composite PP/FRP, bể bê tông tráng composite chống ăn mòn

- Cung cấp máy thổi khí Roots, bơm, đĩa sục khí, PAC chất lượng cao

- Gieo giống vi sinh, vận hành thử nghiệm, đào tạo vận hành

- Dịch vụ quan trắc môi trường định kỳ, bảo trì hệ thống

- Hỗ trợ lập hồ sơ môi trường (Bản cam kết/Báo cáo đánh giá tác động môi trường)

Cam kết:

✓ Khảo sát – lấy mẫu nước thải miễn phí trong bán kính 100km Hà Nội

✓ Thiết kế tùy chỉnh theo quy mô sản xuất – mặt bằng – ngân sách

✓ Gia công bể composite PP/FRP hoặc bê tông tráng tại xưởng riêng

✓ Thi công đúng tiến độ, cam kết đạt QCVN 40:2011/BTNMT cột A

✓ Hướng dẫn thu hồi tinh bột tăng thu nhập, tái sử dụng nước

✓ Bảo hành 12–24 tháng, bảo trì dài hạn, hỗ trợ thủ tục môi trường

✓ Có thể thi công khi cơ sở đang sản xuất (ngoài giờ)

Bài viết cùng chủ đề:

-

Các loại nhựa chống cháy: Phân loại, đặc tính và ứng dụng

-

Các loại co nhựa: Phân loại, đặc điểm và cách chọn phù hợp

-

Nhựa UHMW PE là gì? Đặc tính, ứng dụng và có phù hợp với công nghiệp Việt Nam?

-

Nhựa PVDF là gì? Đặc tính, ứng dụng và lưu ý khi sử dụng

-

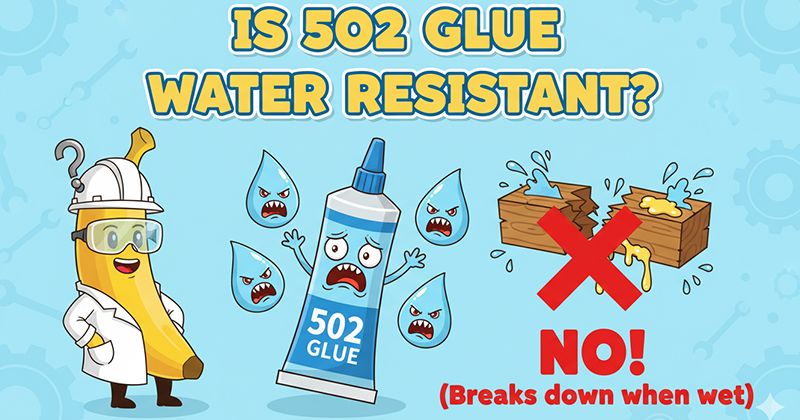

Keo 502 có chịu được nước không? Giải đáp chi tiết và giải pháp thay thế

-

Nhựa PC là gì? Ưu điểm, nhược điểm và ứng dụng thực tế

-

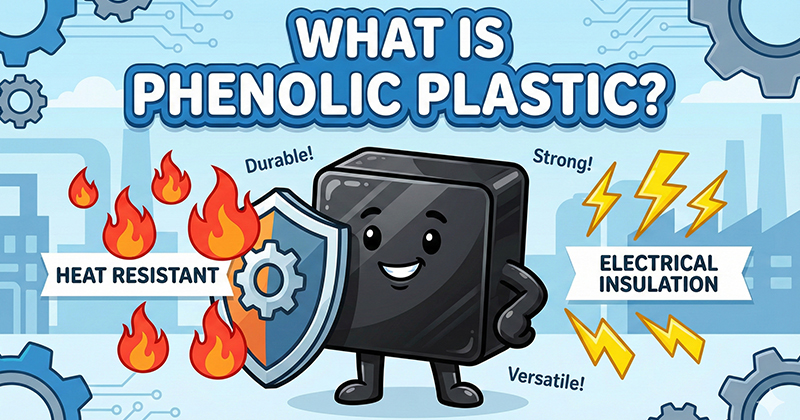

Nhựa phenolic là gì? Ứng dụng ra sao trong công nghiệp hiện nay?

-

Các phương pháp tái chế nhựa hiện nay – Công nghệ, quy trình, tương lai

-

Cách khử mùi nhựa mới nhanh chóng, hiệu quả, an toàn

-

Gia công nhựa Teflon theo yêu cầu tại Hà Nội

-

Cắt nhựa Mica theo yêu cầu Hà Nội – Giá rẻ, Giao nhanh

-

Nhựa AS có an toàn không? Giải đáp khoa học

-

Nhựa AS là gì? Nhựa AS có an toàn không?

-

Gia công nhựa số lượng ít Hà Nội – Không từ chối đơn nhỏ

-

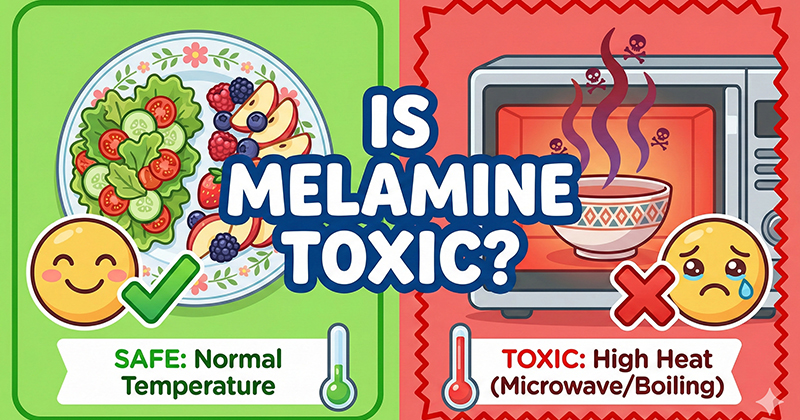

Nhựa melamine có độc không? Sự thật khoa học về độ an toàn

-

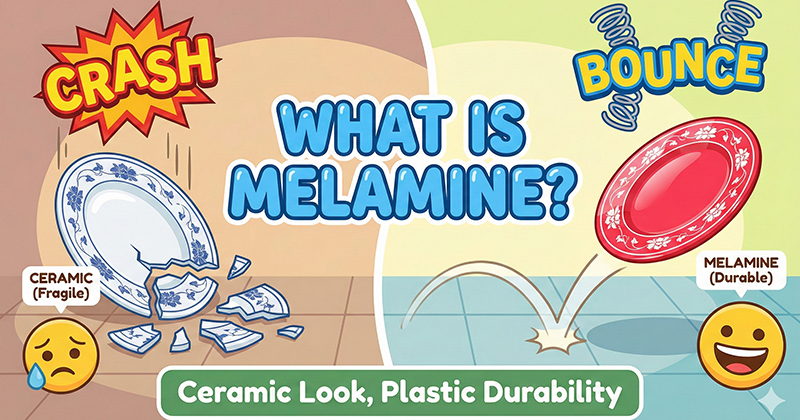

Nhựa melamine là gì? Có an toàn và tốt cho sức khỏe không?